CSPPLAZA光熱發電網訊:氨(NH3)是化肥的重要組成部分,是世界第二大工業化學品,年產量約1.8億噸,其中近90%用于滿足全球農業生產需求。

同時,鑒于相比綠色氫氣有許多優勢,氨也越來越被視為潛在的綠色能源,可用于電力生產和航運業等一些難以脫碳的行業領域。但是,目前傳統生產氨的主要方式——哈伯-博世法(Haber-Bosch【H-B】)與人類應對氣候變化的主旋律并不相容。

在H-B工藝中,氫氣(H2)和氮氣(N2)在可承受高溫(350-500°C)高壓(150-300 bar)的反應器中通過放熱催化反應生成氨。在工業H-B工藝中,這種氨生產工藝的基本原料是通過消耗碳氫化合物獲得的:H2通常通過蒸汽重整從甲烷(CH4)中獲得,N2則來自CH4燃燒去除氧氣(O2)后的空氣。在此過程中,碳氫化合物燃料被燃燒以產生反應過程所需的熱量和機械能,但同時會排放出大量二氧化碳(CO2)。據統計,全球平均每生產3噸氨氣就會產生一噸二氧化碳。

能不能用可再生能源以一種更加綠色環保的方式來生產氨呢?比如太陽能?

為了設計這樣一種全新的工藝,多國科學家進行了大量的可持續能源研究,也得到了各國政府的資助。然而,到目前為止,大多數研究人員已經研究了如何將H-B過程轉化為綠色(無化石燃料)或藍色(化石燃料,具有碳捕獲和儲存功能),但是這些思路并未改變氨氣催化反應所需要的高壓運行條件。

不過,目前美國能源部資助的一個由桑迪亞國家實驗室、喬治亞理工學院和亞利桑那州立大學組成的多機構項目提出了一個區別大多數研究的創新型思路,即:利用太陽能聚光集熱技術來作為生產氨的唯一能源。

一種全新的太陽能熱化學氨生產工藝

據悉,由桑迪亞國家實驗室Andrea Ambrosini博士領導的多機構團隊目前正在研究這種完全不涉及H-B工藝的碳中性氨生產方法。該團隊正在評估一種獨特的太陽能熱化學氨生產工藝的可行性,該工藝完全不排放二氧化碳。

來自亞利桑那州立大學、參與撰寫《太陽能驅動的基于兩步熱化學循環的空氣氮氣分離工藝》的助理研究科學家Alberto de la Calle博士介紹:“我們提出了一種可持續的氨生產思路,不需要化石燃料,而是利用集中太陽能輻射。這種正在開發的先進太陽能熱化學循環技術可以從空氣中生產和儲存氮氣,然后通過先進的兩級工藝生產氨,更重要的是它可以降低合成氨所需的壓力。”

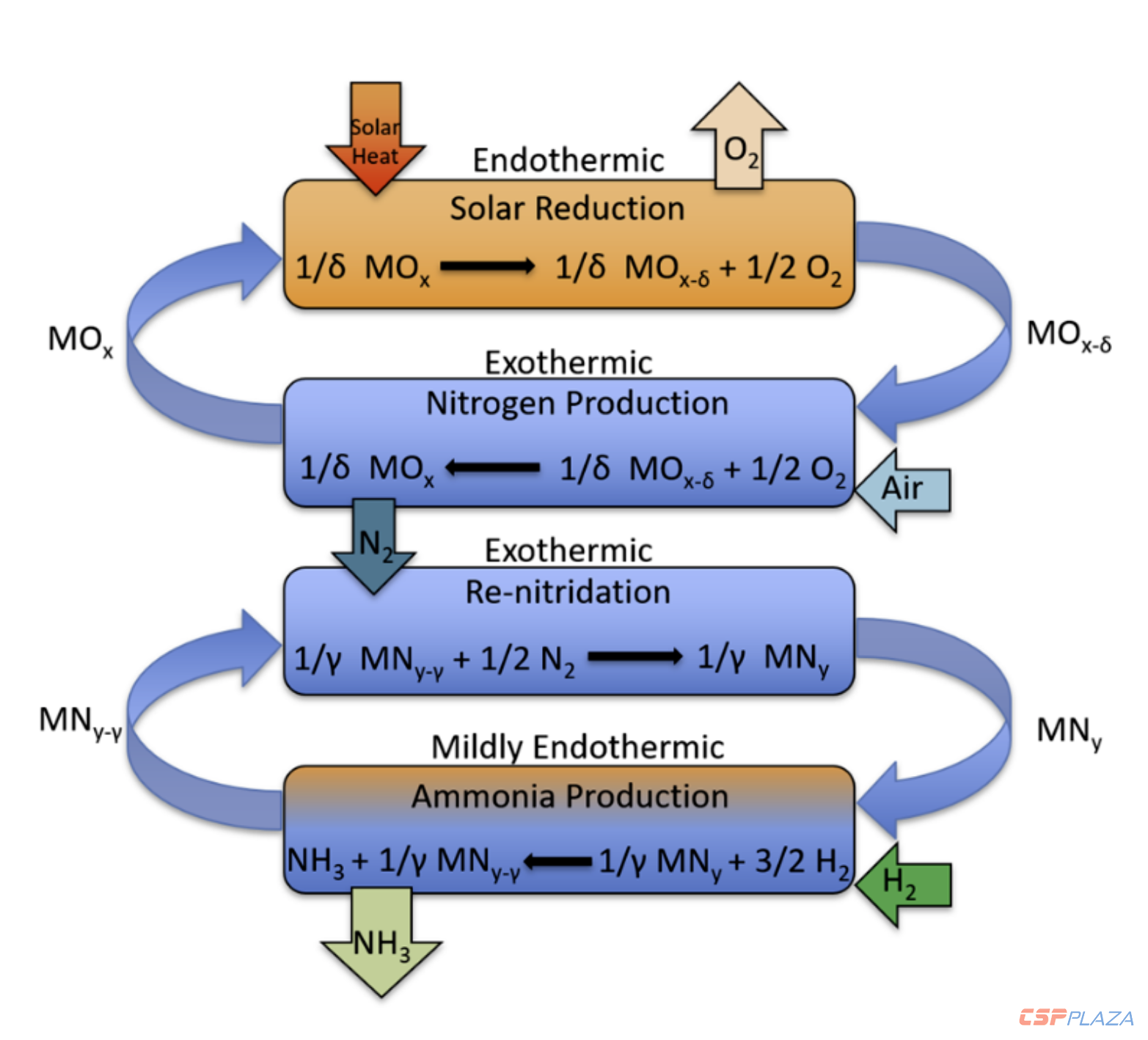

該反應過程主要由以下四步組成:第1步,還原金屬氧化物;第2步,從空氣中分離氮氣并重新氧化金屬氧化物;第3步,通過氫氣與金屬氮化物反應合成氨;第4步,用產生的氮氣對缺乏氮的氮化物進行再氮化。

圖:反應過程(從上到下的步驟順序為1,2,4,3)

按照研究團隊提出的思路,該過程可以分為兩個階段,每個階段有兩個步驟。

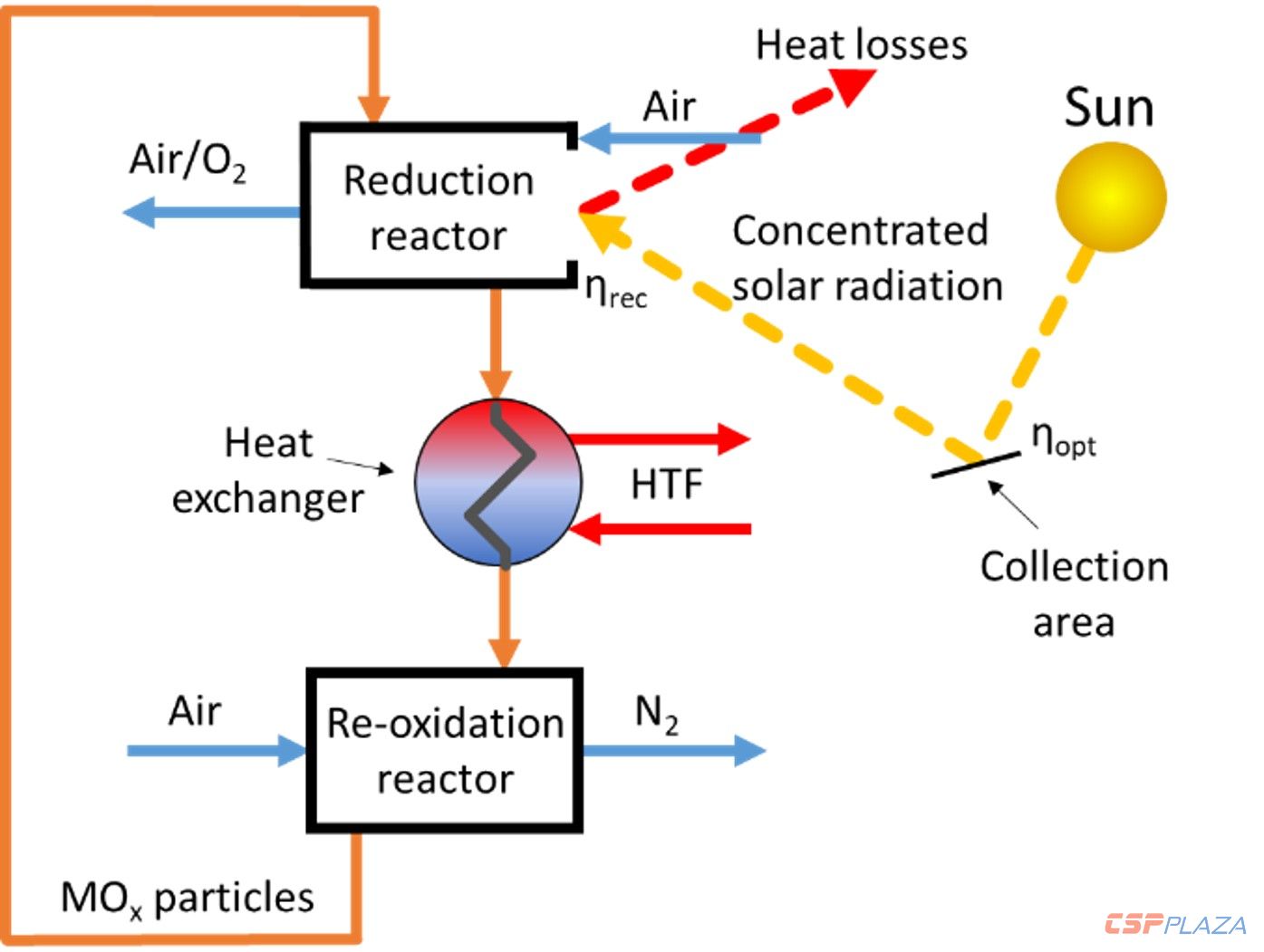

在第一階段,研究小組將通過兩步熱化學金屬氧化物循環法將氮氣從空氣中分離出來。第一步是金屬氧化物的熱還原,從其結構中釋放出一些氧氣。由于這種還原反應是吸熱的,將利用光熱發電技術以熱量的方式提供能量。在第二步中,這種還原的金屬氧化物在空氣中被再氧化從而消耗氧氣,并產生高純度的氮氣流。一旦反應完成,金屬氧化物回到第一步,循環往復。

到第二階段,他們將通過兩步熱化學金屬氮化物循環法生產氨。第二個循環的第一步是氨合成反應。在這一步驟中,金屬氮化物被H2還原(氮氣被去除),直接產生氨。在第二步中,用第一階段純化的氮氣對缺氮金屬氮化物進行再氮化,使氮化物再生。一旦反應完成,再生的氮化物可以重新還原,從而實現循環反應。

目前,針對可在這個新穎循環中有效工作的氮化物的相關研究工作正在進行中。

可大幅降低成本并避免二氧化碳排放

Alberto de la Calle表示:“在傳統的H-B工藝中,從空氣中分離氮氣會產生大量的二氧化碳。傳統的工藝是通過燃燒CH4從空氣中除去氧氣,然后通過蒸汽重整產生更多的氫氣,但同時也會使二氧化碳排放量增加。而我們的思路就是利用太陽能來減少一種金屬氧化物(使其熱還原),然后這種氧化物會消耗空氣中的氧氣而不產生任何二氧化碳。同時,該技術還能夠生產出高純度的氮氣,而不需要像H-B工藝那樣進行后處理(分離二氧化碳)。”

Alberto de la Calle進一步解釋道:“我們可以利用聚光熱能在800℃的條件下使金屬氧化物還原,同時用空氣將金屬氧化物釋放出的氧氣掃出反應器,并在500℃的條件下進行氮氣分離。”

該技術的另一個優點是——它們可以儲存還原的金屬氧化物顆粒(固體比氣體更容易儲存),進而可以根據需要來生產氮氣。通過儲存還原顆粒來代替氣體,不需再使用昂貴的加壓儲存和壓縮工作將氣體引入壓力容器內。

與下圖Heliogen公司建設的多邊形定日鏡場類似,利用光熱發電技術生產零排放氨氣方案的太陽輻射能量也將由一個太陽能定日鏡場提供,將數千個高度集中的太陽光束聚焦到位于塔頂的接收器/反應器上。但是生產氨氣的太陽能熱化學反應器并不需要發電,所以不用配置發電機或蒸汽循環系統,只需安裝太陽能聚光場和反應器即可,而上述思路的第1個步驟就可以在反應器中進行。

該工藝的第2個步驟就是通過熱化學循環在比H-B工藝低得多的工作壓力下生產氨,H-B工藝需要150-300bar的壓力來驅動反應進行,而Alberto de la Calle認為采用光熱的創新氨生產工藝可以在低于30bar的壓力下進行工作。

H-B工藝所需的高壓使反應器、熱交換器、管道和壓縮機等幾乎所有部件的成本大大增加,此外壓縮過程中所需能量的成本也非常可觀(約占H-B工藝總能耗的20%)。因此,低壓工作條件所帶來的好處是顯而易見的,不但可以節約成本,還可以避免二氧化碳排放。

不過,光熱生產氨的反應需要比H-B工藝更高的工作溫度(H-B工藝的催化反應工作溫度只需要350到500°C),目前研究團隊仍在為熱化學循環反應篩選適用材料。

Alberto de la Calle指出:“我們的目標是:氨合成與再氮化反應的工作溫度接近500℃,而最大壓力目標為30 bar。我相信,如果擁有一個設計良好的熱回收系統,我們可以充分回收氮氣生產過程所排放的熱量并滿足其它所有的熱量需求。”

據了解,本項目所提出的相關反應(金屬氧化物還原、制氮、氨合成和再氮化)目前處于技術成熟的早期階段,亞利桑那州立大學團隊現在已開始進行系統建模和詳細的熱力學和技術經濟分析,以尋找最佳操作條件或系統規模。

- 國家能源局力促可再生能源供熱 太陽能熱利用持續增長

- 清潔供暖受重視 提高采暖技術成太陽能熱利用行業發展關鍵

- 太陽能熱利用行業如何守住質量底線擴展市場?

- 太陽能熱利用企業如何拓寬自身發展道路?

- 馬重芳榮獲2017年度中國太陽能熱利用科學技術杰出貢獻獎

- 太陽能熱利用入選知識產權重點支持產業目錄(2018年本)

- 印度將補貼安裝9萬m²聚光太陽能熱利用系統

- 東方宏海與楓聯華投簽訂太陽能熱利用戰略合作協議

- 聚光太陽能熱利用技術在清潔供熱市場的應用案例分享

- 多項擬立項太陽能熱利用國家標準公開征求意見

- 中科院“基于鹽湖資源的高性能儲熱介質在太陽能熱利用技術中的應用與工程示范”項目召開驗收會

- “十三五”期間河北省有序開展光熱發電試點,普及太陽能熱利用

- 李俊峰:相關政策對太陽能熱利用等產業發展的支持力度較低

- 國家能源局發布《中華人民共和國能源法(征求意見稿)》:鼓勵推廣太陽能熱利用

- 《2020中國太陽能熱利用行業運行狀況報告》正式發布

- 熔鹽反應堆重回研究視野

- DLR光熱發電反應堆裝置進行測試,可實現夜間運行

- 澳大利亞研發光熱反應堆裝置,實現利用海藻提取太陽能燃料

- 太陽能驅動的氨水吸收制冰蓄冷產品

- 美研究結果:太陽能光熱發電生命周期溫室氣體排放參考值為10gCO?e/kWh