摘要:為了探究熔鹽儲能系統中熔鹽電加熱器不同布置形式的優劣問題,以某熔鹽儲能項目為研究對象,分析系統中熔鹽電加熱器的布置特點及其內部的熔鹽工質熱動力模擬,總結不同布置形式的利弊,為熔鹽儲能項目中熔鹽電加熱的布置設計提供參考。

引言:熔鹽儲能技術是目前的主流高溫儲能技術之一,具有成本低、熱容高、安全性好等優點,已在西班牙等國的太陽能光熱發電項目中得到實際應用[1]。某熔鹽儲能供蒸汽項目利用夜間低谷電驅動熔鹽電加熱器對熔鹽工質進行加熱儲存,峰電時段作為替代熱源進行蒸汽供應。熔鹽儲能技術利用材料的潛熱儲存熱量,將低谷電以熱能形式儲存,實現“削峰填谷”、節約能源。

熔鹽儲能系統運行過程中,利用熔鹽工質的顯熱溫區,低谷電驅動熔鹽電加熱器加熱低溫熔鹽,使其升溫至設計溫度后儲存于熔鹽儲罐內;電力尖峰時段,利用熔鹽換熱系統使熔鹽罐內的高溫熔鹽進行熱量轉移,替補峰段內的部分熱量,減少峰段能源消耗。其中,融化溫區為140~210℃的熔鹽工質多應用于熔鹽儲能系統,使用特定溫區的熔鹽工質作為儲能材料時,需同步考慮系統核心設備熔鹽電加熱器的設計制造及安裝。受建設場地規模的影響,熔鹽電加熱器的布置方案包括臥式和立式形式,布置方式直接影響熔鹽電加熱器的壽命周期和占地面積。

介紹熔鹽電加熱器在熔鹽儲能系統應用中的優化模擬分析,使用建模軟件SolidWorks和其綁定的熱動力模擬軟件Flow Simulation對不同布置形式下熔鹽電加熱器的運行工況進行模擬分析,以計算得到的模擬數據為依據,為后續系統設計提供參考。

1、熔鹽儲能技術

1.1熔融鹽工質

熔鹽儲能系統使用熔鹽作為儲能工質,將能源以熱的形式儲存在熔鹽工質中。熔鹽是鹽類熔化形成的熔融體,具有傳熱效率高、儲熱溫區大及高穩定等性能,被應用于大規模儲能工藝。以不同的使用溫區劃分熔鹽工質,根據經驗將熔鹽工質大致分為高溫(>600℃)、中溫(350~600℃)、低溫(100~350℃)和室溫(<100℃)四大體系,各體系之間無嚴格的溫度界限[2];可以按照熔鹽的不同組分進行命名分類。文中的熔鹽儲能系統中,使用組分為7%NaNO3+53%KNO3+40%NaNO2的三元熔鹽,初始熔化溫度為142℃,持續升溫至150℃完全熔融。

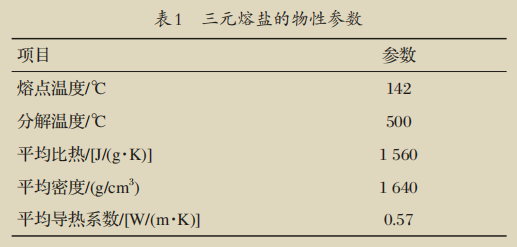

三元熔鹽的物性參數如表1所示。

1.2熔鹽電加熱器

熔鹽電加熱器與傳統槽式電加熱的原理相同,利用特殊管狀電熱元件結合法蘭集束的形式與壓力容器組成供熱整體,主要由電加熱芯、筒體、封頭和集線槽組成。熔鹽電加熱器利用電能對槽內的液態工質或氣態工質進行加熱升溫[3],加熱形式分為紅外線加熱、電弧加熱、電阻式加熱等,電阻式加熱形式更適用于熔鹽儲能系統。與其他熔鹽工質加熱方式相比,熔鹽電加熱具有快捷且易于控制等優點,直接式加熱裝置加熱運行過程中,電加熱器內的電加熱元件產生熱量,通過強制對流的方式加熱介質[4]。電加熱器通電發出熱量為腔內熔鹽吸收熱量,極大地提升了電-熱轉換效率,減少了能源浪費。

1.3熔鹽儲能應用

目前,光伏、風電等新能源項目大規模建設,但新能源項目可能存在發電不平穩以及發電、用電的時間、空間不匹配等特性,現階段存在棄風、棄光現象。需要調峰的電廠陸續建設了熔鹽建設儲能項目,充分利用新能源及電廠的零價、低價電量,實現谷電時段儲能,用電高峰時發電;通過提供深度調峰等電力輔助服務,增加對外供汽、供熱的能力和質量,提高盈利能力。熔鹽儲能技術在清潔供熱領域、工業蒸汽領域和電力調峰領域均具有推動作用。

(1)清潔供熱領域。

新型熔鹽儲能供蒸汽系統可以利用清潔電力滿足用戶的不同供熱及供蒸汽需求。針對北京地區,國家給予了良好的谷電獎勵政策,擴大了熔鹽蓄熱的應用市場。

(2)工業蒸汽領域。

我國待改造在用燃煤工業鍋爐達46.7萬臺,總容量達125萬MW。工業鍋爐市場蒸汽年產量為23萬MW,工業蒸汽市場規模為每年3 000億元。隨著城鎮化持續發展,預計2050年時,中國的建筑總面積將超過800億m2。供蒸汽領域,熔鹽儲能技術將會被大規模推廣使用。

(3)電力調峰領域。

清潔能源的利用將大規模增長,提高火電運行靈活性是火電行業轉型發展的重要方向,選擇合適的技術路線是火電廠靈活性改造的關鍵,需要從調峰效果、改造成本和運行成本等方面進行對比分析。新型熔鹽儲能技術能夠增加機組低負荷運行能力和頂負荷能力,具有儲能密度大、儲能溫區廣的特點,在調峰領域具有明顯優勢。

2、熔鹽電加熱器模擬及分析

以某熔鹽儲能項目為例,利用SolidWorks軟件創建熔鹽電加熱器的有限元模型,控制某一邊界條件進行熱動力運行模擬分析,得到熔鹽電加熱器在熔鹽儲能系統中的最優布置形式,利用Flow Simulation功能得到熱動力模擬分析數據,并將其合理地應用于其他熔鹽儲能系統,可以有效提高熔鹽加熱器的加熱效率及運行安全性。

2.1熔鹽電加熱器有限元模型的建立

對熔鹽電加熱器結構進行逐一拆分,便于對各個零部件單獨建模。為了給予不同零件不同的邊界條件,以實現更顯著的模擬效果,將熔鹽電加熱器細分為熔鹽電加熱器纜線端頭、加熱芯、熔鹽電加熱器外殼及折流板等四大零部件,利用SolidWorks軟件分別建立有限元模型。

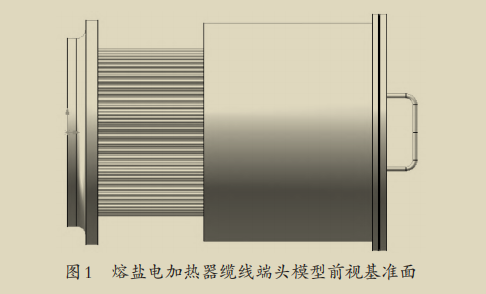

(1)纜線端頭。

熔鹽電加熱器的纜線端頭主要由圓形筒體、配對法蘭及螺栓等零件組成,主要作用是匯總熔鹽電加熱器加熱芯端部的接電線纜。所有加熱芯的接電端均置于熔鹽電加熱器纜線端頭內部,方便加熱芯接線端的檢修維護,對加熱芯線纜端進行封閉式保護。熔鹽電加熱器纜線端頭模型前視基準面如圖1所示。

對熔鹽電加熱器纜線端頭進行數據化建模,通過平面配合控制纜線端頭與其他零部件的位置關系,減少不必要的外部參考,突顯纜線端頭的空間形態及裝配位置。

(2)加熱芯。

熔鹽電加熱器加熱芯設計及建模為研究重點,需要提前設計布置根數、與熔鹽工質接觸面積等參數。文中加熱芯為四層圓周形環繞布置,單根加熱芯采用直徑為12 mm的U形插入式加熱芯,位于熔鹽加熱器殼腔內的有效加熱長度為3 895 mm,有效加熱面積為0.295 m2。加熱芯呈側傾斜25°裝配布置。中間層為15根,其次分別為35根、60根、70根,總計布置180根U形插入式加熱芯,總有效加熱面積為53.1 m2。

在SolidWorks軟件中使用圓周陣列快速將其裝配至加熱芯固定端側。熔鹽電加熱器加熱芯模型雙端基準面如圖2所示。

(3)外殼。

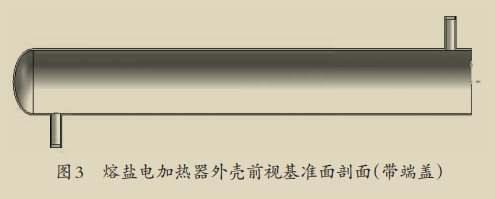

熔鹽電加熱器外殼具有控制腔內與加熱芯接觸流量及散熱阻斷作用,考慮熔鹽電加熱器的整體布局,通過設計模擬電加熱器外殼控制尺寸,實現折流板、加熱芯、進出管口及鞍座的空間位置配合。

利用SolidWorks軟件的旋轉、拉伸等功能直接創建外徑620 mm、壁厚10 mm的帶橢圓形封頭的熔鹽電加熱器外殼模型,通過拉伸、切除創建水平y軸方向的熔鹽工質進出管口,近纜線端頭處為入口,近封頭處為出口。熔鹽工質進出管口為模擬熔鹽工質流動腔的邊界條件,熱動力模擬需要完全密閉的內部腔體,實現熔鹽工質邊界條件的設定。在熔鹽電加熱器外殼的熔鹽工質進出口管口處使用便捷端蓋功能,直接以管口外端面為契合面裝配端蓋。熔鹽電加熱器外殼前視基準面剖面(帶端蓋)如圖3所示。

(4)折流板。

熔鹽電加熱器折流板與熱交換器中的折流板作用相同,固定支承加熱芯管束,增大其內部熔鹽工質流動范圍,提高熱傳遞效率。設計裝配6塊直徑600 mm的折流板,分別為3塊上切口折流板及3塊下切口折流板,每塊折流板限位尺寸530 mm。折流板中孔位依照加熱芯的排布進行拉伸切除。熔鹽加熱器折流板模型右視基準面如圖4所示。

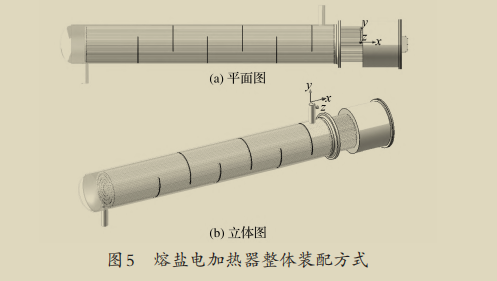

(5)整體裝配建模。

完成四大零部件的設計建模后,新建零件裝配圖,對熔鹽電加熱器纜線端頭、加熱芯、外殼及折流板進行統一配合。以熔鹽電加熱器纜線端頭為有限元固定位置,將加熱芯、折流板及外殼依次面面配合,其中較為關鍵的為折流板的配合參數,將上切口折流板與下切口折流板限位530 mm依次排布。熔鹽電加熱器整體裝配方式如圖5所示。

2.2熱動力模擬分析

SolidWorks軟件中的Flow Simulation熱流體仿真模擬插件可以在SolidWorks的建模設計環境下提供比較完善的熱動力分析功能。Flow Simulation與SolidWorks共享同一個模型數據庫中的工質材料設計數據,節省了建模設計及模擬分析的數據重復轉換過程。熱動力模擬分析中時刻根據原始建模數據進行邊界條件和有計算域網格的實時更新及自動運算。

熔鹽電加熱器內流體工質選用三元熔鹽,軟件內并未自帶熔鹽液體工質,需提前錄入設計溫區的相關物性參數,以便后續求解計算使用。

2.2.1臥式熔鹽電加熱器熱動力模擬

(1)模擬基礎條件:設定內部分析類型,排除不具備流體條件的腔;設定固體內部熱傳導,固體材料為不銹鋼321;設定臥式重力,重力方向y軸,方向分量-9.81 m/s2;設定默認流體為用戶自定義的熔鹽工質,流動特征為層流和湍流;設定壁面為絕熱條件。

(2)模擬邊界條件:計算域為熔鹽電加熱器整體有限元立體區域;熱源為熔鹽電加熱器加熱芯,單位面積熱功耗26 000 W/m2;熔鹽電加熱器熔鹽工質流入管口質量流量為3 kg/s,溫度180℃,壓力0.401 MPa;熔鹽電加熱器熔鹽工質流出管口為總壓為0.301 MPa的壓力開口,設定出口溫度為390℃。

(3)求解目標:求解熔鹽工質進出口的運行溫度平均值,用于控制目標收斂。

(4)全局求解:通過模型基礎條件及邊界目標等條件的設計控制,利用Flow Simulation功能進行全局求解,得到熔鹽電加熱器在臥式布置情況下的內部熔鹽工質的熱流動數據。

臥式熔鹽電加熱器前視基準面等高線溫區切面如圖6所示,臥式熔鹽電加熱器流動軌跡如圖7所示。

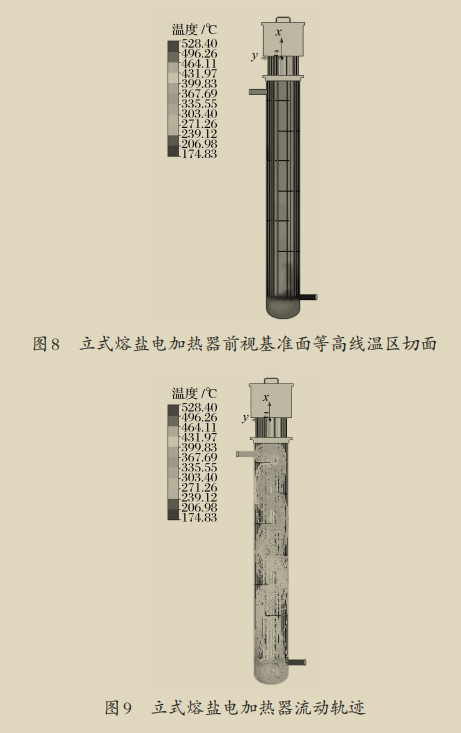

2.2.2立式熔鹽電加熱器熱動力模擬

(1)模擬基礎條件:設定立式重力,重力方向x軸,方向分量-9.81 m/s2;其余條件與臥式熔鹽電加熱器熱動力模擬過程相同。

(2)模擬邊界條件和求解目標與臥式熔鹽電加熱器熱動力模擬過程相同。

(3)全局求解:立式熔鹽電加熱器前視基準面等高線溫區切面如圖8所示,立式熔鹽電加熱器流動軌跡如圖9所示。

2.3熱動力模擬分析

分析熔鹽電加熱器熱動力模擬的流動軌跡,臥式布置情況下,電加熱器下切口折流板的內角側出現明顯的流動不均勻現象,線性軌跡明顯大量空缺,死區溫度過熱,達528℃;立式布置的熔鹽電加熱器內部熔鹽工質溫度上升均勻,雖折流板內角側也出現流動不均勻現象,但受重力影響,內角側未出現局部過熱現象。

分析臥式及立式熔鹽電加熱器的等高線溫區切面,臥式布置時出現明顯的局部溫度過高現象,溫度達528℃,重力為y軸負方向,所有腔內熔鹽工質均受到向y軸負方向的重力加速度,腔體上端易出現流動死區。立式布置時出現輕微局部溫度過高現象,溫度約440℃,死區的折流板內角側因x軸負方向的重力因素易出現強制下流現象,不易形成流動死區,產生局部高溫現象。

電加熱器中,出現流動死區極容易造成腔內局部高溫,模擬過程易出現全局計算問題,推斷存在融化腔體的可能。熔鹽儲能系統的實際運行過程中,內部環境為非可視狀態,只能在熔鹽電加熱器出廠前確定折流板安裝位置及數量,在易出現死區位置增設多點位的高溫溫度探頭,以確保運行過程中的溫度數據采集和實時監控。

3、結語

熔鹽電加熱器加熱芯的有效加熱面積為56.11 m2,單位面積熱功耗為26 000 W/m2。相同邊界條件下,臥式布置和立式布置的熔鹽電加熱器在熱動力模擬方面具有較為明顯的差別。與立式布置相比,臥式布置出現較為明顯的熔鹽死區,出現局部高溫528℃,立式布置未出現局部高溫,腔內最高溫度約440℃。熔鹽儲能系統中應優先選取立式安裝布置形式。

使用Flow Simulation對某熔鹽儲能系統中熔鹽電加熱器的臥、立式布置形式進行數據化運行分析,探求最優布置形式。以熱動力模擬的數據結果進行分析,立式布置可以在節省占地面積的同時,有效提高電加熱的加熱效果,降低運行風險,在對應運行模擬數據佐證的情況下,可以在設計初期降低其設計及投資成本。

熔鹽儲能技術作為新興的清潔能源技術,具有廣泛的應用前景,隨著熔鹽儲能系統不斷成熟和優化完善,儲能效率和換熱效率逐步提高,熔鹽儲能系統將得到廣泛普及。

注:本文轉自《節能基礎科學》期刊,聯合作者為北京熱力市政工程建設有限公司鄭策、曾祥靜、閆碩,北京民利儲能技術有限公司穆世慧、于思源等。轉載此文是出于傳遞更多信息之目的,若有來源標注錯誤或侵犯了您的合法權益,請作者與本網聯系。