摘要:塔式熔鹽吸熱器是光熱發電系統中最重要的設備之一,其制造方式與常規鍋爐產品存在很大差別。本文主要闡述了塔式光熱發電吸熱器的結構特點、制造難點及解決方案。

引言

隨著環境問題的加劇,可再生能源已成為各國能源戰略的重中之重。為避免不穩定能源對電網造成沖擊,各地方電網針對新上風電、光伏出臺了配備儲能的要求。在當前技術條件下,以光伏作為可再生能源發電項目儲能方式綜合成本較低,市場前景廣闊。塔式熔鹽吸熱器是光熱發電系統中最重要的設備之一,我公司與某業主共同研發設計吸熱器設備,該設備采用薄壁鎳基管排連接不銹鋼集箱的結構,受光部分進行吸熱涂料噴涂,內部介質為熔鹽,運行工況惡劣,需進行每日啟停,其制造方式與常規鍋爐產品存在很大差別,有必要對其制造工藝技術進行專門的研究。

1工作原理與結構特點

1.1工作原理

在塔式熔鹽太陽能發電系統中,熔鹽吸熱器是實現太陽能發電最為關鍵的設備之一,來自電站冷罐的冷熔鹽通過入口緩沖罐進入多塊吸熱器吸熱板,吸收來自鏡場的熱量,熔鹽在最后一塊吸熱板的末端達到其額定出口溫度,加熱后的熔鹽流過出口緩沖罐到達電站的熱罐,并從熱罐通過泵輸送到蒸汽發生系統,實現太陽能從光能到熱能的轉化。

1.2結構特點

吸熱器主要由吸熱管、上下部集箱、支撐桁架等幾部分組成,并且需要在廠內安裝保溫、電伴熱后方可出廠,吸熱器結構見圖1。吸熱管采用鎳基薄壁管,由中間直管加兩端彎管組成,管子壁厚薄且長,中間直管需焊接鎳基附件,兩端彎管與不銹鋼集箱連接;吸熱管受光部分需噴涂太陽能高溫吸熱涂料,涂料噴涂前需對待涂表面進行預處理以保證涂層性能滿足設計要求。

圖1吸熱器結構

2制造工藝流程

1)吸熱管兩端彎管:下料(管接頭和彎頭)→管接頭機加→接長→彎管→通球→與中間直管接長。

2)吸熱管中間直管:定尺來料→去余量→加工坡口→裝焊附件→清理油污→噴砂→與兩端彎管接長→通球→總裝。

3)總裝:放樣→裝焊管束→裝焊集箱端蓋→水壓→油漆→漆膜固化→裝焊桁架→裝保溫、電伴熱→油漆包裝。

3難點分析與解決辦法

3.1薄壁鎳基管彎管

吸熱管采用薄壁鎳基管,由于材質為新材質且管壁較薄,彎管時易出現變形及凹坑,且彎管存在空間彎結構,空間角度不易控制。彎管變形情況見圖2。

圖2薄壁鎳基管彎管變形

解決辦法:針對彎管變形問題,對彎管工裝進行優化,改進彎管模型腔尺寸,使其更適用于薄壁管彎制,反復調試彎管參數,同時對模具不夠圓滑的表面進行修磨,避免造成彎管表面凹坑,最終使吸熱管彎管質量滿足標準要求。

3.2薄壁鎳基管焊接

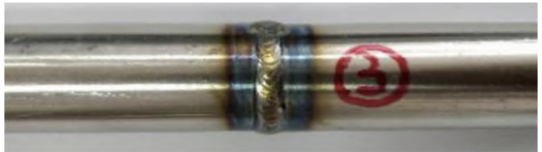

鎳基材料極易氧化,同時薄壁管散熱慢容易超溫,所以鎳基薄壁管焊接易發生氧化變色,見圖3,焊接附件時,由于管子壁厚太薄,極易焊漏在管子內壁形成鼓包,見圖4;薄壁管焊接特別考驗焊工操作手法,焊接過程中局部停留時間稍長便容易造成焊漏。

圖3鎳基薄壁管焊接發生氧化變色

圖4鎳基薄壁管焊接附件內壁鼓包

解決辦法:對于對接焊縫,采用半圈焊后冷卻降溫再焊下半弧的焊接順序,采用斷弧焊接手法取代焊工常用連弧焊接手法可減輕鎳基管對接處母材氧化,同時做好氣體保護措施。對于附件角焊縫,通過設計優化減小附件焊腳尺寸,附件兩側用砂輪打磨出倒角,減小焊接處附件厚度,減小焊接電流,增加焊接速度,減少熱輸入;焊接時焊接電弧偏向附件側,既保證較厚附件熔化,又減少管側熱輸入,有效預防管子焊漏及背部氧化。同時加強焊工考試,焊前采用試樣進行焊工培訓,保證焊工具備薄壁鎳基管焊接資格。

3.3高溫吸熱涂料噴涂

吸熱管受光部分需進行吸熱涂料噴涂,噴涂效果直接影響吸熱器性能指標。吸熱涂料噴涂過程對于場地環境、吸熱管表面質量及噴涂參數都有嚴格的標準要求,由于對吸熱涂層噴涂尚無實際生產經驗,同時吸熱管壁薄且尺寸較長,在噴涂前表面預處理過程中吸熱管易發生變形,吸熱涂料噴涂質量難以保證。進爐固化前漆膜不能完全干燥存在一定粘性,噴涂后需對漆膜做好防護防止沾染灰塵等造成污染,影響漆膜性能;涂料噴涂后漆膜很薄,磕碰后易產生破損,需對噴涂后漆膜進行防護。

解決辦法:為保證吸熱涂料噴涂效果,同時最大限度保護噴涂后漆膜,制定合理的噴涂流程:直管噴砂前除油→噴砂→管屏總裝→吸熱涂料噴涂→常溫干燥→高溫固化;采用轉運工裝架用于除油、噴砂過程吸熱管轉運,防止吸熱管損傷、污染;噴砂后用塑料保護套包裹吸熱管表面,以防總裝過程污染吸熱管表面;對噴涂場地及設備進行修整,使其滿足噴涂標準要求;噴涂前對施工噴涂人員進行理論及現場培訓,保證作業人員具備噴涂資格;整屏噴涂后采用防護蓋防護管屏,防止噴涂后及進爐高溫固化時污染漆膜;針對吸熱涂層噴涂無實際生產經驗的問題,在產前進行噴涂全流程模擬件制造,驗證噴涂方案的可實施性,噴涂模擬件見圖5。

3.4制造過程防護控制

吸熱管壁厚非常薄且單根吸熱管總長較長,生產、吊運過程中極易導致管子變形,若發生磕碰極易產生凹坑;吸熱管受光部分需噴涂吸熱涂料,噴涂流程較為復雜,需經歷多道表面處理工序,涂料噴涂全程及噴涂完成后,產品表面均禁止磕碰和其它異物污染;吸熱管受光區域管子不允許拼接,局部損傷后整根管子均不能使用,無法返修;針對上述情況,吸熱器制造過程防護控制非常重要。

圖5吸熱涂料噴涂模擬件

解決辦法:針對吸熱器制造過程防護控制,提出詳細的防護要求,如吸熱管采用人工搬運的方式,不允許使用吊車起吊,管子轉運采用轉運工裝架,防止管子變形、劃傷等;吸熱管裝焊所用料架,均采用膠皮進行支墊,防止磕碰吸熱管表面;油漆后的管屏,需采用專用工裝架進行起吊、轉運,并采用防護工裝進行防護,防止吸熱管表面漆膜損傷、污染等。詳細梳理制造過程防護控制要點,編制專門的制造工藝規程下發至相關部門,并對相關人員進行工藝技術交底及培訓。

4結束語

通過對塔式光熱發電吸熱器制造工藝技術的研究,采用正確的工藝措施,保證產品的冷作、焊接、噴涂、裝配質量,總結出塔式光熱發電吸熱器的相關制造工藝技術,結合我公司的設備及生產能力,制定合理的工藝方案,在保證產品順利生產的同時,為后續同類產品的制造積累經驗,對我公司后續光熱項目的簽訂具有重要意義。

本文轉自《鍋爐制造》,作者:王靜,康寶龍,宋建。

- 世界首臺雙塔一機“光熱儲能+”吸熱器核心部件在哈電鍋爐產成發運

- 工業維生素——鎳,助力光熱發電項目吸熱器等關鍵部件實現國產化

- 寧夏亞圣錫創光熱吸熱器示范基地項目正式落戶平羅

- 三峽恒基能脈瓜州70萬千瓦“光熱儲能+”項目光熱電站 成功完成吸熱器第一個管屏吊裝

- 獲批500萬!“塔式高溫熔鹽吸熱器高吸收率涂層研發與應用”項目成功“揭榜”

- 獲批專項資金500萬元!內蒙院“塔式高溫熔鹽吸熱器高吸收率涂層研發與應用”項目新突破

- 首航高科申請熔鹽塔式太陽能熱發電站吸熱器斷電保護系統及方法專利

- 內蒙院首個自治區級重大科技攻關“揭榜掛帥”項目—“塔式高溫熔鹽吸熱器高吸收率涂層研發與應用”啟動

- 中國能建黨委書記、董事長宋海良:中國能建在光熱發電等領域已形成國際領先優勢

- 中國光熱發電塔式吸熱器廠商名錄(含業績)

- 中國太陽能光熱發電系統行業:市場占有率與未來發展趨勢

- 副州長袁廷運:海西州初步形成光伏、光熱、風電、儲能、新能源裝備制造全面發展的產業格局

- 2項國家標準正式發布!可勝技術主導編制將全面實施

- 哈鍋獲“用于光熱發電吸熱器的角式管屏結構”專利

- “塔式高溫熔鹽吸熱器高吸收涂層研發與應用”創新項目正式啟動