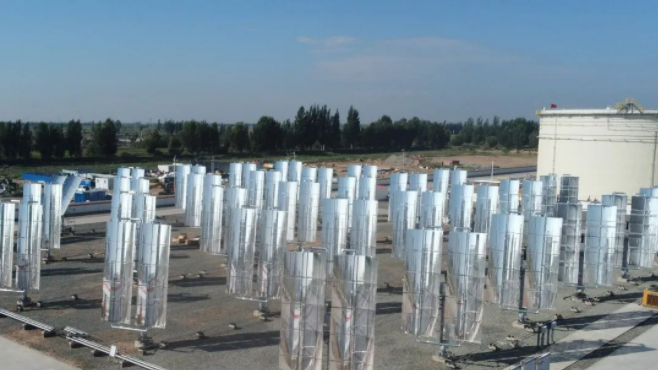

近日,由CPECC華北分公司EPC總承包的國內最大雙軸雙槽集熱系統在巴彥油田建成。該項目是電儀分公司首次承建光熱新能源項目,項目包括49組雙軸雙槽聚光集熱器,單組集熱功率30千瓦,裝機規模1.47兆瓦。建成后,興華區塊轉運站可高效利用巴彥當地太陽輻射資源,替代熱電廠燃煤蒸汽,可實現年減排二氧化碳1850噸。

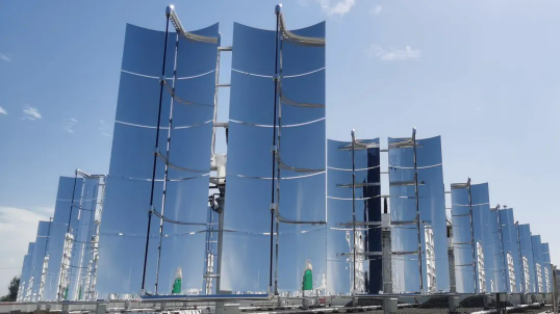

巴彥淖爾擁有國內第二豐富的光照資源。巴彥油田轉運站利用現有空地建設的雙槽雙軸集熱系統,可以實現太陽能光-熱直接轉化,并提供高溫蒸汽。通過應用槽式反射鏡聚光集熱技術、雙槽三維法向實時跟蹤技術、雙熱源變工況調節技術、原油儲罐儲熱技術,實現“源-網-荷-儲”匹配,有效減少光熱資源浪費和棄熱現象,確保光熱裝機效益最大化。

華北分公司設計、采購、控制、施工多部門通力協作,合理組織施工工序,用時2個月完成施工圖設計、招標采購和設備安裝,為最終實現轉運站清潔供熱及巴彥油田低碳示范區建設奠定了堅實基礎。

施工前,項目部對14名施工人員進行了安裝工程的質量、安全、工藝標準等專業技能培訓,按施工標準預先安裝樣板,經自檢、專檢、監理、業主驗收合格后,正式開展大面積施工安裝。參建員工采用水準儀及千斤頂進行調平找正,對玻璃管安裝防磕碰、反光鏡組件防傾倒、集熱組件安裝控制組件骨架平整度等關鍵點進行質量保護和控制,重點加強了反射鏡反射光源聚集導致火災、灼傷,配件及集熱器緊固、安裝過程中失穩導致組裝件坍塌等新型安全風險防控,僅用20天時間,安全優質完成了全部設施安裝任務,驗收一次合格。

該項目構建起光熱集熱為主、電廠蒸汽為輔,充分利用原油儲罐儲熱能力的“多熱源綜合智能節能供熱系統”,最終實現節能降耗、降低用熱成本。雙軸雙槽聚光集熱器,具有逐日跟蹤精度高、集熱時間長、集熱效率高、自動化程度高、后期運維簡單等特點,追蹤精度達到0.015度,集熱效率高達85%,在有限土地上能最大限度獲取太陽光照的輻射資源。

巴彥油田集熱系統裝機規模1.47兆瓦,項目建成后年利用太陽能熱量450萬千瓦時,年產工業蒸汽6800噸,承擔全站50%以上用熱需求,可實現年減排二氧化碳1850噸,相當于植樹18.5萬棵。

據了解,華北分公司已在浙江油田、華北油田開展了多項光熱清潔替代項目,將繼續發揮業內一流的清潔熱力技術優勢,深耕細作多熱源耦合供熱技術,為不同客戶、場景應用提供最優解決方案,為落實集團公司“清潔替代、戰略接替、綠色轉型”三步走總體部署,實現國家“雙碳”目標貢獻力量。