摘要:為提高電力系統靈活性電源占比,解決新能源消納問題,本研究提出百兆瓦級熔鹽儲能技術,在火電機組熱力系統中的“鍋爐-汽機”之間,嵌入大容量高溫熔鹽儲熱系統,實現熱電解耦。研究表明,百兆瓦級熔鹽儲能技術,可使汽機按照最低出力運行,同時保證鍋爐安全運行且不停爐,大幅度增加火電機組深度調峰能力。

在保證鍋爐安全性和鹽水換熱器制造能力條件下,儲熱系統設計較高的主蒸汽壓力和較高的過冷高壓水溫度,能有效提高熔鹽儲熱過程熱熔鹽溫度和減少熔鹽使用量,達到降低熔鹽儲能初投資的目的。對百兆瓦級熔鹽儲能技術各模塊進行理論計算,結果表明,系統綜合效率高達77.8%,在大規模儲能領域具有廣泛的應用前景。

關鍵詞:儲能;高溫儲熱;深度調峰;熔鹽

“十三五”期間,新能源風光發電裝機規模迅猛發展,同時電力負荷中居民用電和第三產業用電比重持續快速增長。不論是新能源發電出力,還是居民和第三產業的用電負荷,都具有很強的日內波動性,這些都對電力系統的靈活性運行造成很大挑戰。在碳達峰、碳中和“3060”目標的背景下,以新能源為主體的新型電力系統的提出對電力系統的靈活性提出了更高的要求。而據中國電力企業聯合會統計,我國發電裝機以煤電為主,抽水蓄能、燃氣發電等靈活調節電源裝機占比不到6%,比較而言,歐美等國靈活電源比重較高,西班牙、德國、美國占比分別為34%、18%、49%[3]。電力系統急需大比例靈活電源改善電源結構,緩解系統調峰壓力,解決新能源電力消納問題,在現階段,對系統中容量占比最大的火電機組進行靈活性改造是改善這一問題的重要手段。

2018年3月,《國家發展改革委國家能源局關于提升電力系統調節能力的指導意見》(發改能源〔2018〕364號)在關于加快推進電源側調節能力提升的要求中,明確提出實施火電靈活性提升工程和推動新型儲能技術發展及應用。但是,現有的火電機組靈活性改造主要受限于鍋爐調峰深度有限、機組經濟性和安全性不足的問題。頻繁、大幅度地調節會降低火電機組使用壽命,并導致收益較低。儲熱技術可以實現能源整合,提高能源系統調峰能力,但目前火電機組儲熱技術均為汽機側民用供暖蓄熱,容量有限,非供暖期不能發揮調峰作用。

熔鹽儲熱目前主要用于太陽能熱發電的大規模儲熱系統中,具有較好的經濟性。范慶偉等提出基于儲熱過程的工業供汽機組熱電解耦方案,在火電機組正常運行時抽取主蒸汽/高溫再熱蒸汽儲熱,在供汽高負荷時熔鹽放熱,實現熱電解耦。鹿院衛等公開一種火電廠深度調峰裝置專利,分別抽取鍋爐主蒸汽、鍋爐高溫再熱蒸汽、汽輪機級間再熱蒸汽進行儲熱,實現火電機組靈活調峰。時正海等公開一種鍋爐高溫煙氣熔鹽儲熱裝置及其工作方法專利,利用鍋爐高溫煙氣加熱熔鹽儲熱,實現火電機組靈活調峰。當前熔鹽儲熱技術受限于鍋爐再熱器超溫問題,只能在火電機組正常運行時儲熱,不能在深度調峰低負荷工況下儲熱,調峰能力有限。

本研究在火電機組熱力系統中的“鍋爐-汽機”之間,嵌入大容量高溫熔鹽儲熱系統,削弱原本剛性聯系的“爐機耦合”。深度調峰時,保持鍋爐正常運行負荷,汽機運行在低負荷調峰工況,鍋爐側多余高參數蒸汽熱量被儲熱系統存儲,保證大規模儲熱和深度調峰運行。

1、百兆瓦級熔鹽儲能工藝設計

1.1儲熱介質

大型火電機組用于推動汽輪機做功的蒸汽溫度在540~600℃,屬于高溫領域。在高溫儲熱技術中,二元熔鹽(solar salt)儲熱既能很好匹配這一溫度參數,又能實現大規模儲熱和放熱,非常適合應用于火電機組儲熱。二元熔鹽由KNO3(質量分數40%)和NaNO3(60%)組成,熔點約為220℃,常壓條件下可在600℃時保持化學穩定性,熔化狀態下的流動性和換熱性能較好。二元熔鹽儲熱是太陽能熱發電項目中廣泛采用的儲能介質,已經投入商業示范運行,使用溫度范圍280~565℃,具備技術可靠性、安全性和經濟性。

1.2儲熱工藝

大型火電機組中的高溫介質包含煙氣、高壓主蒸汽和高溫再熱蒸汽,均可通過換熱器與熔鹽換熱儲熱。其中煙氣的溫度品位最高,爐膛出口煙溫在低負荷時仍然高達700~800℃,然而大量抽取爐膛出口煙氣用于儲熱時,將導致尾部煙道換熱器受熱比例失衡,造成蒸汽參數不達標問題。高壓主蒸汽與熔鹽換熱儲熱時,受限于鍋爐再熱器安全性問題,只能少量抽汽儲能,無法滿足深度調峰要求。高溫再熱蒸汽的主要問題是,因蒸汽壓力對應的飽和溫度低于熔鹽凝固風險溫度,只能將部分顯熱與熔鹽換熱儲熱,無法滿足深度調峰要求。

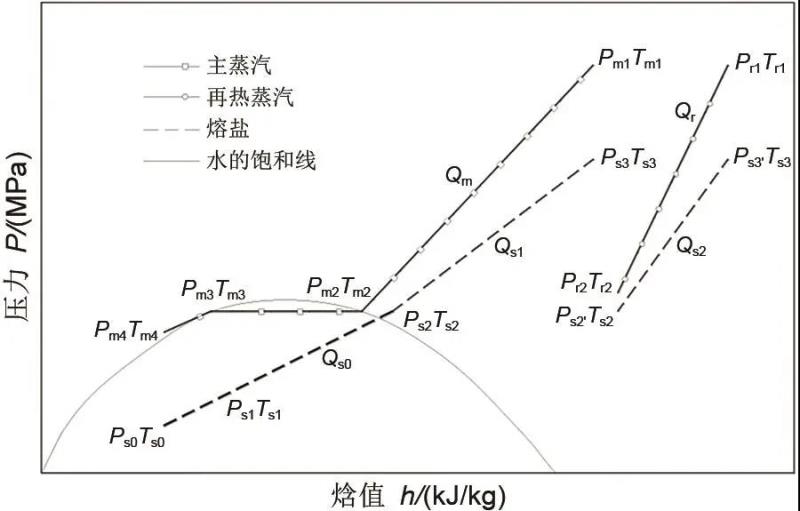

本研究提出的火電機組百兆瓦級熔鹽儲能工藝,同時抽取高壓主蒸汽和高溫再熱蒸汽與熔鹽換熱,實現百兆瓦級儲熱和深度調峰。詳細工藝方案如圖1所示,該工藝方案包含充熱過程、儲熱過程和放熱過程。

圖1火電機組百兆瓦級熔鹽儲能工藝流程

如圖1所示,充熱過程涉及主機模塊和充熱功率模塊,包括高壓主蒸汽換熱和高溫再熱蒸汽換熱過程。其中,鍋爐產生的主蒸汽除滿足主機模塊中的汽輪發電機組深度調峰所需蒸汽流量外,剩余高壓主蒸汽進入充熱功率模塊中,依次與過熱加熱器、相變加熱器和預熱加熱器內熔鹽換熱,放熱后變成高壓凝結水回水,該回水經高壓給水泵升壓后送回主機模塊高壓加熱器的出口給水管道,與高壓給水混合后送入鍋爐省煤器。進一步在鍋爐本體吸熱后,再次產生高壓主蒸汽,實現高壓主蒸汽在主機模塊和充熱功率模塊之間的吸熱-放熱循環。

另外,鍋爐產生的高溫再熱蒸汽除滿足主機模塊中的汽輪發電機組深度調峰所需蒸汽流量外,剩余高溫再熱蒸汽進入充熱功率模塊與再熱加熱器內熔鹽換熱,放熱后變成低溫低壓蒸汽,再被升壓設備提高壓力后送回主機模塊中的低溫再熱蒸汽管道,與高壓缸出口低溫再熱蒸汽混合后送入鍋爐再熱器。進一步在鍋爐中吸熱后,再次產生高溫再熱蒸汽,實現高溫再熱蒸汽在主機模塊和充熱功率模塊之間的吸熱-放熱循環。

儲熱過程涉及充熱功率模塊和儲熱能量模塊。儲熱能量模塊中的冷鹽罐內低溫熔鹽由低溫熔鹽泵加壓,首先送入充熱功率模塊中的預熱加熱器,被加熱后再進入相變加熱器,加熱后分成兩路熔鹽,一路進入過熱加熱器被加熱,另一路進入再熱加熱器被加熱,兩路熔鹽混合后進入熱鹽罐儲存起來,實現熔鹽回路的流動和儲熱。儲熱過程中,冷鹽罐內熔鹽逐漸變少,熱鹽罐內熔鹽逐漸增多。

放熱過程涉及儲熱能量模塊、放熱功率模塊和主機模塊。熔鹽儲熱為高溫儲熱,放熱過程可產生較高參數的蒸汽。主機模塊中的除氧器水經加壓后送入放熱功率模塊,在熔鹽蒸汽發生系統內與來自儲熱能量模塊熱鹽罐的高溫熔鹽換熱,依次經過預熱器、蒸發器和過熱器后變成設定參數蒸汽。放熱產生的高參數蒸汽可以返回主機模塊,替代高壓加熱器抽汽間接做功。放熱過程中,冷鹽罐內熔鹽逐漸增多,熱鹽罐內熔鹽逐漸變少。

上述熔鹽儲熱工藝流程建立之后,鍋爐和汽輪機之間的剛性聯系被打斷,鍋爐可保持在正常負荷運行,產生的主蒸汽和高溫再熱蒸汽一部分進入汽輪機,按照電力調度需求進行汽輪機低負荷透平發電,而另外一部分高參數蒸汽進入熔鹽儲能換熱系統。如此,汽機能夠按照最低出力運行,同時保證鍋爐安全運行且不停爐,解決傳統靈活性改造方案存在的鍋爐低負荷脫硝和穩燃問題。

2、百兆瓦級熔鹽儲能工藝設計

2.1熱質平衡理論

如圖2所示,百兆瓦級熔鹽儲能工藝包含4個換熱過程。一是高壓主蒸汽過熱放熱過程,從過熱蒸汽(Qm、pm1、Tm1)變為接近飽和蒸汽(Qm、pm2、Tm2),將熔鹽從(Qs1、ps2、Ts2)升溫至(Qs1、ps3、Ts3);二是高壓主蒸汽凝結放熱過程,從接近飽和蒸汽(Qm、pm2、Tm2)變為飽和高壓水(Qm、pm3、Tm3),將熔鹽從(Qs0、ps1、Ts1)升溫至(Qs0、ps2、Ts2);三是高壓主蒸汽過冷放熱過程,從飽和高壓水(Qm、pm3、Tm3)變為過冷高壓水(Qm、pm4、Tm4),將熔鹽從(Qs0、ps0、Ts0)升溫至(Qs0、ps1、Ts1);四是高溫再熱蒸汽的放熱過程,從高溫再熱蒸汽(Qr、pr1、Tr1)變為低溫再熱蒸汽(Qr、pr2、Tr2),將熔鹽從(Qs2、ps2’、Ts2)升溫至(Qs2、ps3’、Ts3)。

圖2熔鹽儲熱工藝熱質平衡

其中,Q為流量,kg/s;p為壓力,MPa;T為溫度,℃;下標m表示主蒸汽;r表示再熱蒸汽;s表示熔鹽。主要熱質平衡計算式如下

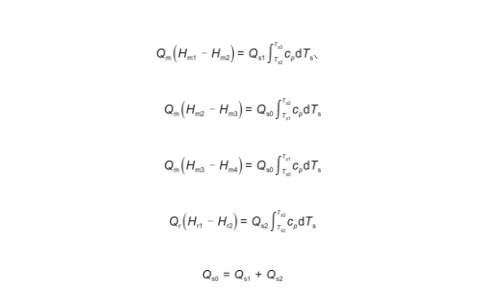

式中,H為焓值,kJ/kg;cp為熔鹽比熱容,kJ/(kg·℃);Ts為熔鹽溫度,℃。熔鹽比熱容與溫度關系如下

由圖2和熱質平衡方程可知,儲熱換熱過程中,受限于熔鹽凝固溫度,主蒸汽和再熱蒸汽換熱后的溫度(Tm4、Tr2)不能低于凝固風險溫度,主蒸汽和熔鹽換熱夾點溫差的上端溫度(Tm2)取決于主蒸汽壓力(pm2),熔鹽儲熱過程的熱熔鹽溫度(Ts3)取決于主蒸汽和再熱蒸汽的最高溫度(Tm1、Tr1)和熔鹽流量(Qs1、Qs2)。

2.2儲熱過程優化

為進一步闡述熱質平衡方程中不同變量之間的邏輯關系,分析自變量變化對因變量的影響,并論證最優熔鹽儲能方案。本研究以電功率350 MW超臨界火電機組百兆瓦級熔鹽儲能為例,汽輪發電機組維持深度調峰30%負荷出力,鍋爐保持在70%負荷高出力,則火電機組減少的40%負荷用于熔鹽儲能,故熔鹽儲能等效電功率為140 MW。此時用于熔鹽儲熱的高壓主蒸汽517.8 t/h,高溫再熱蒸汽237.8 t/h,兩者溫度分別為566℃和528℃。

熔鹽儲熱成本主要受熔鹽使用量的影響,在西班牙Andasol 1槽式光熱電站中,熔鹽和儲熱罐分別占其儲熱系統50%和20%的成本。因此,有必要優化儲熱系統方案,達到減少熔鹽使用量、降低儲熱系統初投資的目的。

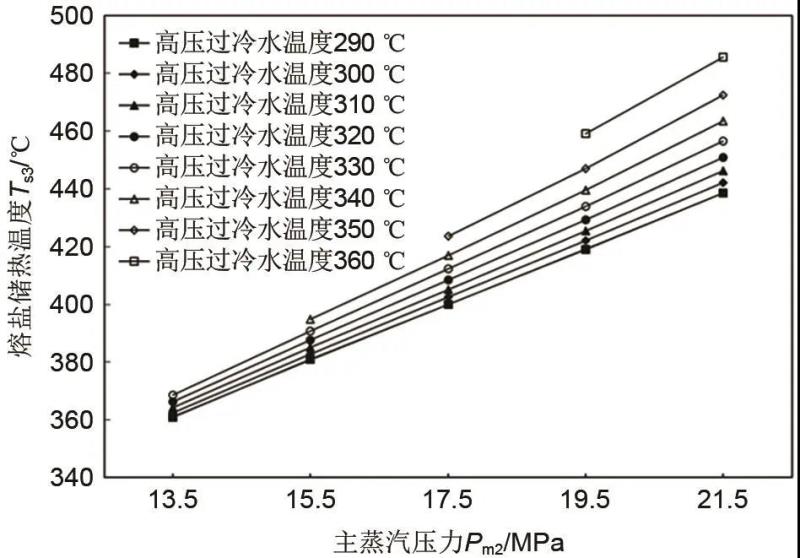

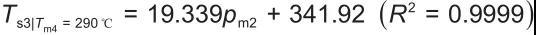

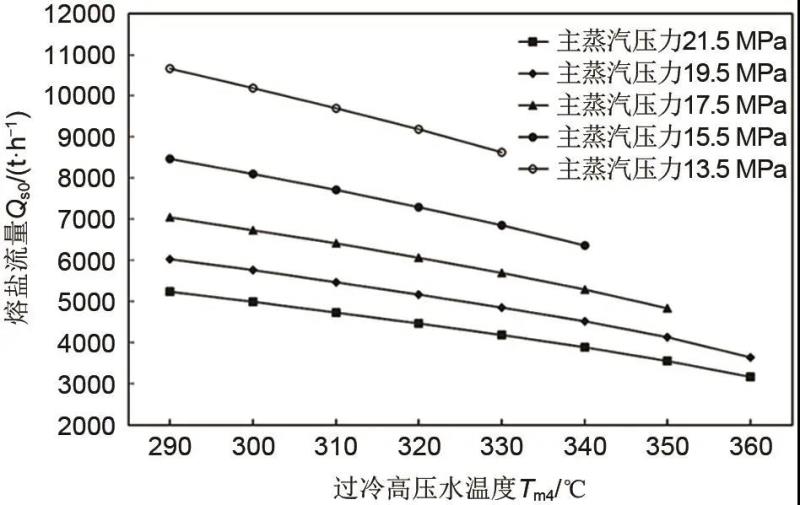

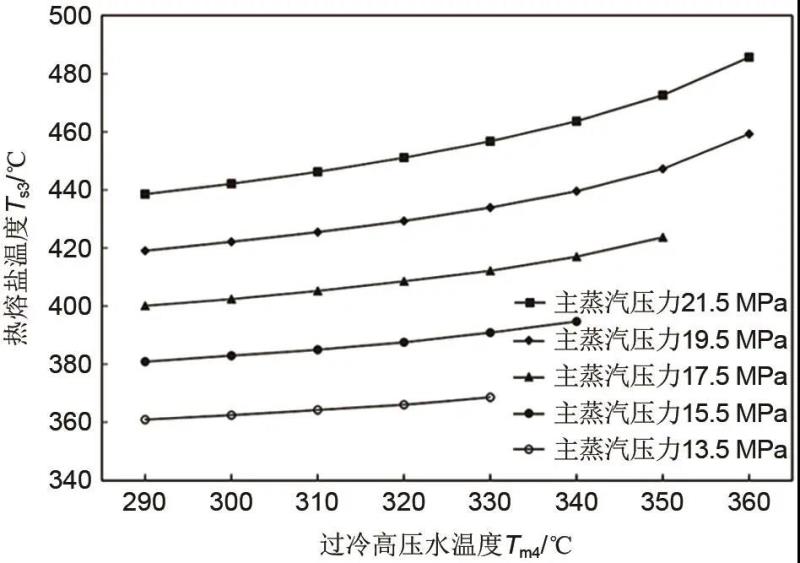

熔鹽儲熱為顯熱儲熱,在充熱功率和充熱時長確定的條件下,熔鹽使用量取決于熔鹽流量(Qs0)和熔鹽儲熱過程溫差(?T=Ts3-Ts1)。如前所述,受限于熔鹽安全使用溫度范圍,熔鹽儲熱過程冷熔鹽溫度(Ts1)設計為280℃,夾點溫差5℃,假定主蒸汽換熱后的溫度,即過冷高壓水溫度,和再熱蒸汽換熱后的溫度相同,即Tm4=Tr2。則熔鹽儲熱過程熱熔鹽溫度(Ts3)和熔鹽流量(Qs0)隨主蒸汽壓力(pm2)的變化關系分別如圖3和圖4所示。

圖3熱熔鹽溫度(Ts3)隨主蒸汽壓力(pm2)的變化關系

圖4熔鹽流量(Qs0)隨主蒸汽壓力(pm2)的變化關系

計算選取的主蒸汽壓力范圍是13.5 MPa≤p≤21.5 MPa,該壓力范圍對應的蒸汽飽和溫度范圍是333.8~371.8℃,可保證主蒸汽冷凝放出大量熱被冷熔鹽(280℃)吸收。由圖3可知,隨著主蒸汽壓力(pm2)的增大,熔鹽儲熱過程熱熔鹽溫度(Ts3)也逐漸提高,且兩者近似呈線型關系。以過冷高壓水溫度(Tm4)290℃為例,兩者關系為

由于主蒸汽壓力(pm2)的增大,其對應凝結溫度越高,在凝結放熱段大量釋放出更高溫度的熱量,有助于提高熔鹽在凝結放熱段之后的溫度(Ts2)。而凝結換熱段換熱量占熔鹽換熱量比例可達70%以上,所以,儲熱系統設計較高的主蒸汽壓力(pm2),可提高熔鹽儲熱過程熱熔鹽溫度(Ts3)。圖3中,在主蒸汽壓力pm2=21.5 MPa時,熔鹽儲熱溫度(Ts3)最高可達485℃;但主蒸汽壓力降至pm2=15.5 MPa時,熔鹽儲熱溫度(Ts3)最高僅有395℃,儲能?損失大幅增加。由此進一步推測,若將主蒸汽壓力提高到臨界點以上,還可繼續提高熔鹽儲熱溫度(Ts3)。但目前管殼式換熱器受高溫高壓換熱介質的限制,要做到超臨界換熱非常困難。故本方案熔鹽儲熱過程中,主蒸汽壓力(pm2)宜取21.5 MPa,接近臨界壓力。

在儲熱量固定的條件下,熔鹽儲熱過程熱熔鹽溫度(Ts3)的提高有助于減少熔鹽使用量。如圖4所示,熔鹽流量(Qs0)隨主蒸汽壓力(pm2)的增加均呈負相關關系。隨著主蒸汽壓力(pm2)的提高,熔鹽流量(Qs0)緩步減小。在主蒸汽壓力pm2=21.5 MPa時,熔鹽流量(Qs0)最少只有3171 t/h;但主蒸汽壓力降至pm2=15.5 MPa時,熔鹽流量(Qs0)高達6371 t/h,導致儲能所需熔鹽量增加1倍。進一步分析圖4可知,當主蒸汽壓力接近pm2=21.5 MPa時,熔鹽流量(Qs0)的變化已趨于平緩,這表明繼續提高主蒸汽壓力(pm2)的優化作用有限,取主蒸汽壓力(pm2)為21.5 MPa較為合適。

熔鹽儲熱過程熔鹽流量(Qs0)和熱熔鹽溫度(Ts3)隨過冷高壓水溫度(Tm4)的變化關系分別如圖5和圖6所示。由圖知,在相同主蒸汽壓力(pm2)條件下,熔鹽流量(Qs0)隨過冷高壓水溫度(Tm4)的增加近似呈線型減小的關系,熔鹽儲熱過程熱熔鹽溫度(Ts3)隨過冷高壓水的溫度(Tm4)增加呈加速增大的關系。由于過冷高壓水溫度(Tm4)的增大,其與凝結放熱溫差越小,在過冷換熱段釋放出更少的熱量,有助于減少在過冷加熱段的熔鹽流量(Qs0)。與此同時,熔鹽充熱熱量將被更高溫度的凝結換熱段和過熱換熱段占據更高比例,故熔鹽儲熱過程熱熔鹽溫度(Ts3)會逐漸增大。所以,儲熱系統設計較高的過冷高壓水溫度(Tm4),可提高熔鹽儲熱過程熱熔鹽溫度(Ts3)和減少熔鹽流量(Qs0)。

圖5熔鹽流量(Qs0)隨過冷高壓水溫度(Tm4)的變化關系

圖6熱熔鹽溫度(Ts3)隨過冷高壓水溫度(Tm4)的變化關系

進一步分析圖5和圖6可知,最小熔鹽流量(Qs0)和最大熱熔鹽溫度(Ts3)均出現在過冷高壓水的溫度Tm4=360℃條件下,故儲熱過程理論上應盡量提高過冷高壓水的溫度(Tm4)才能降低儲熱成本,但實際上過冷高壓水的溫度過高(Tm4>360℃)會造成數個換熱器處于水的臨界點附近換熱,由于此時水的熱物性參數波動較大,導致換熱器制造困難或者成本增大。此外,較高溫度的過冷高壓水(Tm4>360℃)與主機模塊高加加熱器出口給水混合后,可能導致鍋爐省煤器入口給水接近飽和態,容易造成省煤器內給水汽化問題,影響鍋爐安全性。故本方案熔鹽儲熱過程中,過冷高壓水溫度(Tm4)宜取360℃。

在實際熔鹽儲熱系統方案設計中,過冷高壓水溫度(Tm4)和再熱蒸汽換熱后的溫度(Tr2)可設為不同值。在Tm4=360℃時,若再熱蒸汽換熱后的溫度(Tr2)取相同值,則會導致進入鍋爐再熱器的冷段蒸汽溫度偏高,在保證鍋爐出口蒸汽溫度一定條件下,可造成再熱器一直處于事故噴水工況。故同時考慮鍋爐再熱器安全性和冷熔鹽換熱溫差,則本方案熔鹽儲熱過程中,再熱蒸汽換熱后的溫度(Tr2)宜取320℃。

3、百兆瓦級熔鹽儲能工藝參數及綜合效率分析

3.1主要工藝參數

結合工程實際和前述理論分析,百兆瓦級熔鹽儲能技術選定技術參數見表1。儲熱容量指熔鹽儲能系統設計儲存熱量,由充熱功率和充熱時長決定。其中,充熱時長取火電機組供熱季常見的調峰時長6 h。充熱功率為主機模塊中鍋爐熱功率與汽輪機所需蒸汽熱功率差值,則本例充熱功率為279.6 MW。故熔鹽儲能系統設計儲熱量為1677.5 MW·h。

表1百兆瓦級熔鹽儲能技術參數

3.2百兆瓦級熔鹽儲能綜合效率分析

為進一步分析儲熱系統工藝特點,有必要建立各模塊的理論計算模型,并論證其邊界條件和綜合效率。本研究將熔鹽儲能綜合效率定義為儲熱效率和做功?效率之積,表示熱量經過熔鹽儲能系統充放過程,還剩余做功能力的比例。其中,儲熱效率為放熱產生蒸汽熱量與充熱所需蒸汽熱量之比,做功?效率為放熱產生蒸汽可轉化為有用功的最高份額與充熱所需蒸汽可轉化為有用功的最高份額之比。

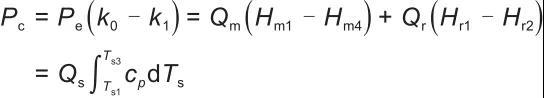

充熱功率模塊的主要功能是將鍋爐產生的高壓主蒸汽和高溫再熱蒸汽的熱量傳遞給熔鹽,并以溫度的形式儲存起來。充熱功率是按照火電機組調峰深度進行配置,具體計算模型如下

式中,Pc為充熱功率;Pe為火電機組額定功率;k0為基本調峰負荷率;k1為深度調峰負荷率;Qm為主蒸汽流量;Hm1為主蒸汽換熱前焓值;Hm4為過冷高壓水焓值;Qr為高溫再熱蒸汽流量;Hr1為高溫再熱蒸汽換熱前焓值;Hr2為高溫再熱蒸汽換熱后焓值;Qs為儲熱熔鹽流量;cp為儲熱熔鹽比熱容;Ts1為熔鹽儲熱前的溫度;Ts3為熔鹽儲熱后的溫度。

充熱功率模塊涉及管道和設備熱損失率η1和儲熱系統電耗率η2,取熱損失率η1=1%,增壓泵電耗率與再熱蒸汽流量相關,當再熱蒸汽流量約為主蒸汽流量0.8倍時,運行電耗率η2=12.84%(其中,增壓機電耗率8.75%,高低溫熔鹽泵電耗率共1.15%,高壓水泵電耗率1.93%,電伴熱等其他輔機電耗率計1%)。

儲熱容量模塊的主要功能是保證當前充熱功率條件下,鍋爐富余熱量能夠在需求的調峰時長內全部儲存起來,儲熱容量是按照火電機組深度調峰時長進行配置,具體計算模型如下

式中,Qc為儲熱容量;t為調峰時長。儲熱容量模塊涉及管道和設備熱損失率η3,取熱損失率η3=1%。

放熱功率模塊的主要功能是將儲存熱量釋放,產生高參數蒸汽,并返回汽輪機做功發電。放熱功率模塊涉及管道和設備熱損失率η4和做功?損失率η5。取熱損失率η4=1%,而做功?損失與放熱溫度有關,假定主蒸汽溫度566℃的?效率為100%,則在儲能過程熱熔鹽溫度480.1℃條件下,放熱過程產生蒸汽溫度進一步降低到470℃以內,溫度降低導致做功?損失率η5=8%。

系統綜合效率η可以按如下方式進行計算

經計算,系統綜合效率高達77.8%,在大規模儲能領域具有廣泛的應用前景。

4、結論

本研究建立了百兆瓦級熔鹽儲能技術在火電機組深度調峰的理論模型,通過技術研究分析,論證了儲熱工藝參數及綜合效率。主要結論如下。

(1)百兆瓦級熔鹽儲能技術用于火電機組深度調峰可削弱原本剛性聯系的“爐機耦合”,實現儲熱過程中汽機的低負荷深度調峰和鍋爐的正常負荷運行。

(2)儲熱使火電機組具備大規模熱電分離效果,可將機組在供電低負荷無法降低出力的部分能量儲存,并轉移至供電高負荷時釋放能量,做到“削峰填谷”。

(3)儲熱系統設計較高的主蒸汽壓力(pm2),可在凝結放熱段大量釋放出更高溫度的熱量,能有效提高熔鹽儲熱過程熱熔鹽溫度(Ts3)。進一步地,熔鹽儲熱過程熱熔鹽溫度(Ts3)的提高有助于減少熔鹽使用量。例如,在主蒸汽壓力(pm2)分別為21.5 MPa和15.5 MPa時,前者熔鹽流量(Qs0)僅為后者的1/2,前者熱熔鹽溫度(Ts3)比后者高出90℃。

(4)儲熱系統設計較高的過冷高壓水溫度(Tm4)時,熔鹽充熱熱量將被更高溫度的凝結換熱段和過熱換熱段占據更高比例,可提高熔鹽儲熱過程熱熔鹽溫度(Ts3)和減少熔鹽流量(Qs0)。

(5)本方案熔鹽儲熱過程中,熔鹽儲熱過程冷熔鹽溫度(Ts1)設計為280℃,夾點溫差5℃。經優化后的主蒸汽壓力(pm2)取21.5 MPa,過冷高壓水溫度(Tm4)取360℃,再熱蒸汽換熱后的溫度(Tr2)取320℃。分析可得,儲熱過程熱熔鹽溫度480.1℃,儲熱容量1677.5 MW·h,熔鹽使用量23150 t。

(6)對百兆瓦級熔鹽儲能技術各模塊的進行理論計算,結果表明,系統綜合效率高達77.8%,在大規模儲能領域具有廣泛的應用前景。

第一作者:王輝(1970—),男,教授級高工,從事電力工程設計咨詢工作和熱能動力技術研究,E-mail:wanghui csepdi.com;

通訊作者:李峻,教授級高工,從事電力工程設計咨詢工作和新能源發電技術研究,E-mail:lijun csepdi.com。

注:本文作者為王輝、李峻、祝培旺、王堅、張春琳,工作單位:中國電力工程顧問集團中南電力設計院有限公司。轉載此文是出于傳遞更多信息之目的,若有來源標注錯誤或侵犯了您的合法權益,請作者與本網聯系。

- 中海陽擬在玉門建百兆瓦光熱發電及設備制造項目

- 中國首個百兆瓦級光熱項目28日開放參觀,優惠報名期僅剩最后5個工作日

- 近400人實地參觀中國首個百兆瓦級塔式光熱電站

- 中國首座百兆瓦級光熱電站首航節能敦煌100MW塔式光熱項目并網投運

- 投運成果發布!中國首個百兆瓦級光熱電站首航節能敦煌100MW塔式光熱示范電站

- 這款中國首座百兆瓦光熱電站選擇的超高溫壓力變送器將亮相CPC2019

- 百兆瓦級電力高效利用低溫熔鹽蓄熱系統研制課題通過驗收

- 正式簽約!全球首套百兆瓦級鹽穴壓縮空氣儲能電站將在河南開建

- 青海省將打造世界規模最大百兆瓦儲能實證基地

- 新形勢下儲能面臨的挑戰與應對建議

- 科普篇 | 炙手可熱的“鹽”

- 雙杰電氣:在大力布局分布式儲能技術

- 火電為何能做電力系統的“壓艙石”?

- 2021年各省儲能配套政策匯總

- 鈉冷反應堆+熔鹽“電池”新組合!美擬投建低碳核能+熔鹽儲熱供能項目

- 研究 | “電-熱-電”模式中的儲能優勢

- 研究 | 探索熔鹽低成本發展路徑

- 研究 | 電化學儲能與熔鹽光熱儲能初步對比分析

- 研究 | 熔鹽儲能在新型電力系統中應用現狀與發展趨勢

- 百兆瓦級集中式熔鹽儲能關鍵設備研發及制造基地一期項目規劃批后公布