轉爐煉鋼間歇性高溫煙氣余熱屬于高品位熱能資源,目前廣泛采用的轉爐煙道汽化余熱鍋爐將高溫熱能轉化為低品位的低壓飽和蒸汽,通過蒸汽儲熱器實現連續蒸汽輸出,用于低溫低壓飽和蒸汽發電,余熱資源利用效率。

采用熔鹽儲能技術可以將間歇性高溫余熱資源轉化為連續可調可控的高溫蒸汽熱能,大幅增加發電功率和效率,改善余熱發電的經濟性,也能夠提高余熱發電的靈活性,滿足負荷跟蹤和電網調峰需求。

1、技術背景

我國鋼鐵行業大力發展和推廣余熱發電技術是促進鋼鐵產業技術升級和結構調整、提高環境保護和資源綜合利用水平的有效途徑,也是鋼鐵企業提高產品質量和降低生產成本,增強產品市場競爭力的重要途徑。

目前鋼鐵企業連續性可利用余熱及易于回收的余熱大都已實施了回收利用措施,而煉鋼環節中存在的大量溫度、流量、壓力等參數波動較大的間歇性余熱難以得到高效利用,即使采用了儲熱裝置來滿足連續發電的要求,但由于熱源不穩定,難以形成高溫高壓的高品質蒸汽,只能采用低參數飽和蒸汽輪機發電,導致發電效率低下,而且運行方式只能以余熱定蒸汽量,不能靈活調節電力輸出,無法滿足電力調峰需求。

2、技術方案

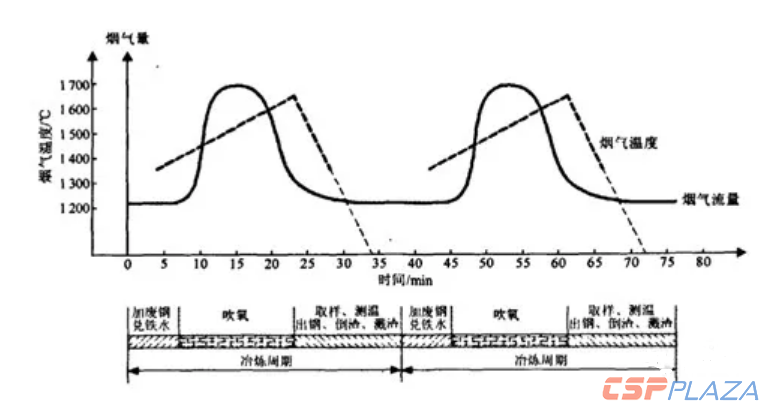

鋼鐵企業的轉爐煉鋼工藝是產生間歇性余熱的主要環節,在一個冶煉周期內,分為裝料、吹煉和出鋼三個步驟,把裝入的鐵水經過吹氧,完成降碳、升溫、脫磷等高溫物理化學反應,最后排出大量的CO、CO2等高溫廢氣,這種工藝決定了轉爐高溫煙氣具有間歇性,波動性和周期性,如下圖1所示

圖1:轉爐煙氣流量及溫度曲線

轉爐煉鋼排出的大量CO、CO2廢氣溫度高達1400-1600℃,能耗約占整個鋼鐵生產中能耗的8%~14%,僅次于煉鐵工序,其中45%的能耗以廢氣的散熱形式直接排放到大氣中,不僅造成環境的污染,而且浪費了大量的優質高溫熱能資源。

2.1基于蒸汽儲熱器的余熱發電方案

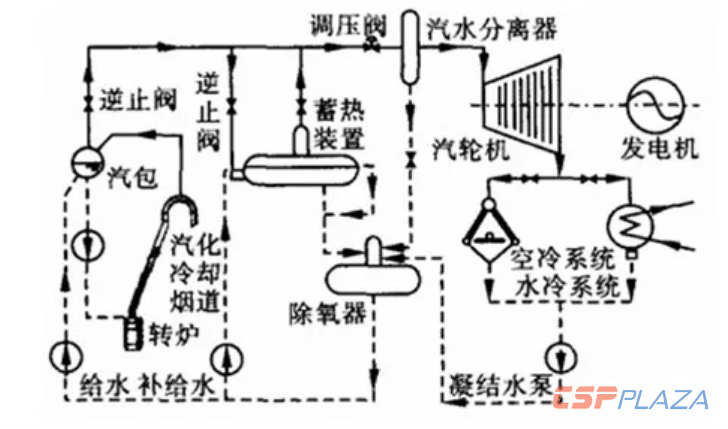

某鋼鐵廠有3臺80t/h轉爐,采用煙道蒸汽余熱鍋爐,產生蒸汽32t/h。由于轉爐煙氣和余熱鍋爐蒸汽的間歇性和波動性特點,方案采用蒸汽儲熱器實現蒸汽輸出的連續性和穩定性,系統工藝圖如下圖2所示。

圖2:基于蒸汽儲熱的轉爐余熱發電系統工藝圖

如上圖所示,基于蒸汽儲熱器的轉爐余熱發電系統主要包括汽化冷卻煙道余熱鍋爐、飽和蒸汽輪機、發電機三大主體設備及蒸汽儲熱、排氣冷卻(空冷系統或水冷系統)、給水除氧三大汽水系統。

汽化煙道余熱鍋爐采用水/中低壓蒸汽作為換熱介質,蒸汽壓力為0.8-1.3Mpa,轉爐煉鋼期間產生的平均蒸汽流量為10.6t/h,3臺合計32t/h。

蒸汽儲熱器入口蒸汽壓力為1.0~1.3MPa,出口蒸汽壓力為0.4~0.6MPa,有效儲熱體積為200m3。

轉爐余熱發電系統通常配置中小容量飽和汽輪機組,各有關設計變量的選取參考設計手冊及現場運行經驗獲取,進汽壓力為0.5MPa,排汽壓力為8kPa。根據飽和蒸汽輪機進汽參數,查表得到進汽焓h0為2748.5kJ/kg;根據排汽壓力并計算蒸汽等熵焓降的理論排汽焓為2124.3kJ/kg,根據參考文獻,取汽輪機內效率為0.75,可計算得到汽輪機實際排汽焓hc為2280.4kJ/kg,按照如下公式,計算汽輪機發電功率為3643kW。

2.2基于熔鹽儲熱的余熱發電方案

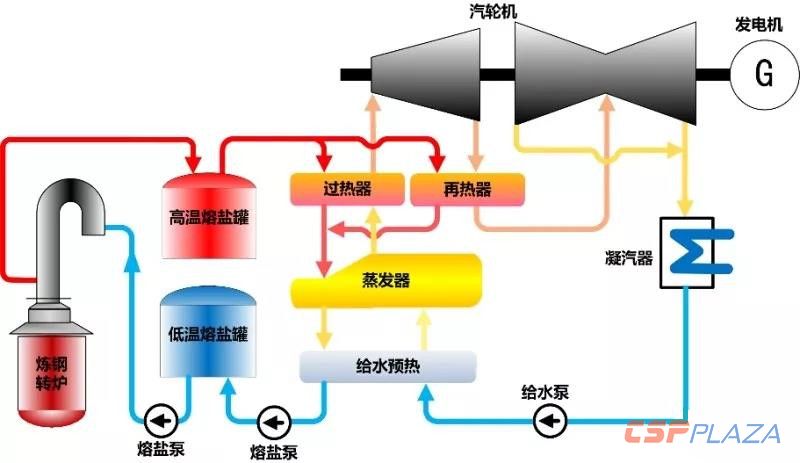

為充分利用轉爐煙氣的高溫余熱,進一步提高優質高溫熱能的利用效率,基于熔鹽儲熱的轉爐余熱發電方案需要將現有的汽化煙道余熱鍋爐改造為熔鹽余熱鍋爐,將換熱介質由飽和蒸汽改為熔融態熔鹽,系統示意圖如下圖3所示。

煙道熔鹽余熱鍋爐將溫度和流量大幅波動的高溫煙氣熱量轉化為熔融態熔鹽的顯熱,吸熱后溫度升高的高溫熔鹽送入高溫熔鹽罐;當系統需要發電時,將高溫熔鹽依次泵入熔鹽/蒸汽過熱器、熔鹽/水蒸發器和熔鹽/水的給水預熱器,逐級加熱給水,產生高溫高壓蒸汽,換熱后的熔鹽溫度降低,送入低溫熔鹽罐,完成儲能循環;如需進一步提高發電效率,還可增加再熱器,如圖3所示。

圖3:基于熔鹽儲熱的轉爐余熱發電系統工藝圖

熔鹽選用太陽能光熱發電中應用廣泛的二元熔鹽,由60%的硝酸鈉和40%的硝酸鉀組成,熔點為220℃,在600℃以下有良好的熱穩定性。這種儲熱介質有如下特性:

①使用溫度范圍290℃~550℃,熱穩定性好;

②低的蒸汽壓,熔鹽具有較低的蒸汽壓,特別是混合熔鹽,蒸汽壓更低;

③熱容量大;

④較低的粘度;

⑤具有化學穩定性。

由于熔鹽的蒸汽壓力較低,余熱鍋爐換熱材料不必選用高壓厚壁材料,因此能夠降低余熱鍋爐的設計難度和制造成本。

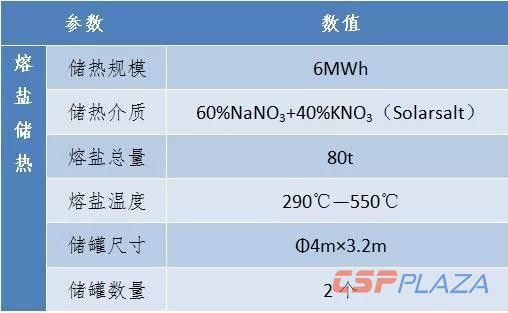

根據轉爐煉鋼高溫煙氣的生產特點,熔鹽儲熱系統需要滿足間歇吸熱、持續放熱的要求;按照3臺80t/h轉爐的放熱量計算,熔鹽的總儲熱量為6MWh,熔鹽工作溫度區間290℃~550℃,熔鹽總量80t,熔鹽儲罐尺寸為Φ4m×3.2m,主設備技術參數如下表1所示。

表1:熔鹽儲熱技術參數表

以穩定的高溫熔鹽為熱源,可以方便的生產高溫高壓蒸汽,大幅增加余熱發電功率和效率。這里選用汽輪機進汽參數為高壓參數8.8MPa,535℃,進汽焓h0為3477kJ/kg,取汽輪機內效率為0.8,汽輪機實際排汽焓hc為2317kJ/kg,計算得到汽輪機發電功率為7396kW,技術參數如下表2所示。

表2:基于熔鹽儲熱方案的汽輪機技術參數表

3、經濟性分析

3.1主要技術參數對比

為充分利用轉爐煉鋼1400-1600℃間歇性高溫煙氣熱量,分別采用蒸汽儲熱器和熔鹽儲熱技術方案進行余熱發電系統設計,兩種技術方案的主設備方案有所不同,其中蒸汽儲熱器方案主設備主要有汽化余熱鍋爐,蒸汽儲熱器和汽輪發電機組;熔鹽儲熱方案主設備包括熔鹽余熱鍋爐,熔鹽儲熱設備,熔鹽/水換熱設備和汽輪發電機組,如下表3所示。

表3:主設備技術參數對比表

從上表可以看出,在采用相同的余熱資源條件下,熔鹽儲熱方案能夠充分利用高溫余熱的高品位熱能,提高能量利用效率,發電量能夠達到蒸汽儲熱方案的2倍,具有較大的技術優勢和高效能源利用優勢。

3.2經濟性比較

(1)蒸汽儲熱器方案

蒸汽儲熱器方案的投資概算參考文獻的相關數據,項目概算包括兩部分,主體部分包括土建、熱力、電氣、消防、儀表、煙道改造、給排水;廠房外圍部分包括熱力管道、給排水、暖通、電氣、總圖、儀表等,工程總投資為3988.41萬元,單位KW投資為9971萬元/KW。

發電收入方面,余熱發電運行小時按7500小時測算,電價為0.5元/kWh,廠用電率為7%,項目年發電收入為1271萬元,投資回收期為3.1年。

(2)熔鹽儲熱方案

轉爐煉鋼高溫余熱采用熔鹽作為換熱儲熱介質,既可以保持高溫余熱的高品質熱能,也能夠避免壓力換熱儲熱設備的使用,有效降低換熱和儲熱成本,并提高儲能密度,可以大幅提高高溫余熱的利用效率和項目經濟性,項目概算工程總投資為5279.7萬元,單位千瓦投資為6599元/KW。

熔鹽儲熱方案的發電收入方面,按照發電時間7500小時,電價為0.5元/kWh,廠用電率為8%,項目年發電收入為2551.7萬元,投資回收期為2.1年。

3.3對比分析

從工程概算投資和發電量對比可知,采用熔鹽儲熱方案的發電量比蒸汽儲熱方案提高1倍,而投資僅增加32.3%,使投資回收期從3.1年減少到2.1年,顯著增加項目的經濟性。

4、結論

我國鋼鐵工業的快速發展,面臨著越來越嚴峻的資源、能源瓶頸制約,開展余熱余能的回收利用是降低鋼鐵生產能源消耗的有效方式,目前轉爐煉鋼的間歇性高溫余熱回收利用主要是通過轉爐煙道汽化余熱鍋爐回收熱能,采用蒸汽儲熱器存儲熱能,利用低品質飽和蒸汽發電實現余熱的回收和利用,高溫熱能利用率不高,存在較大的能源浪費。

采用熔鹽余熱鍋爐回收高溫余熱,可以保持高溫余熱的高品質熱能優勢,降低高溫煙道換熱器設計難度和成本,采用高參數蒸汽發電,可以大幅提高發電量,有利于降低企業的發電成本,有利于鋼鐵企業降本增效,具有很好的市場推廣價值。

另外,采用熔鹽儲熱發電方案,可以快速調節蒸汽輸出、調節發電機輸出功率,具有很強的發電靈活性,適合跟蹤用電負荷波動,也可用于電網調峰。

- “熔融鹽儲熱技術用于嚴寒地區供熱系統推廣”示范項目簽署合作協議

- 儲熱產業鏈有待形成合力,共同走出低谷

- 雙良啟動瑞典SaltX化學儲熱裝置試點項目,計劃年內建設完工

- 低成本儲熱替代蓄電池!這項顛覆性光伏+光熱熱電聯產技術有望盡快上市

- 聯大化工向中控德令哈50MW塔式光熱電站再供一批補充熔鹽

- 藍星北化機熔鹽儲熱系統應用于多個光熱電站,已入列北京市節能技術產品推薦目錄

- 超強耐腐蝕!酒鋼CSP產線質量控制達到行業先進水平

- 一期擬投資約50億元!武威引入制氫、熔鹽儲熱等技術的重大示范項目簽約

- 百兆瓦級電力高效利用低溫熔鹽蓄熱系統研制課題通過驗收

- 建議:加大熔鹽儲熱技術在新能源儲能調峰領域創新應用

- 中能建浙江院中標華能靖遠熱電2×220MW機組熔鹽儲熱技術項目投資機會研究報告編制