太陽能光熱發電是將太陽能轉化為可以儲存的熱能,再將熱能轉化為電能的過程。由于光熱發電具有轉換效率高、電能輸出穩定、調峰能力強等優點,具有廣闊的發展前景。蒸汽發生器系統是光熱電站發電模塊的重要組成部分,由于光熱電站系統復雜,檢修周期短,啟停頻繁,因此設計合理的蒸汽發生器冷啟動系統尤為重要。

本文研究了蒸汽發生器的冷啟動系統工藝流程、設備組成、選型計算等,具有良好的應用價值。

太陽能光熱發電是將太陽能轉化為可以儲存的熱能,再將熱能轉化為電能的過程。相對于傳統的化石能源燃燒發電機組,光熱電站具有經濟性好、環保性好、資源可再生等優點。相比于光伏與風電等技術,光熱發電的最大優勢在于相對穩定連續的電力輸出,其特有的光-熱-電轉換模式中,熱能具有良好的儲存性能,使電力輸出平穩,有利于并網。

目前光熱發電基本類型為拋物線槽式技術、塔式技術、菲涅爾式和蝶式四種,其中槽式與塔式是光熱發電的主流,并得到了廣泛的發展應用。

塔式光熱電站通常由聚光集熱系統、儲熱系統、蒸汽發生器系統、汽輪機系統等主要系統組成。

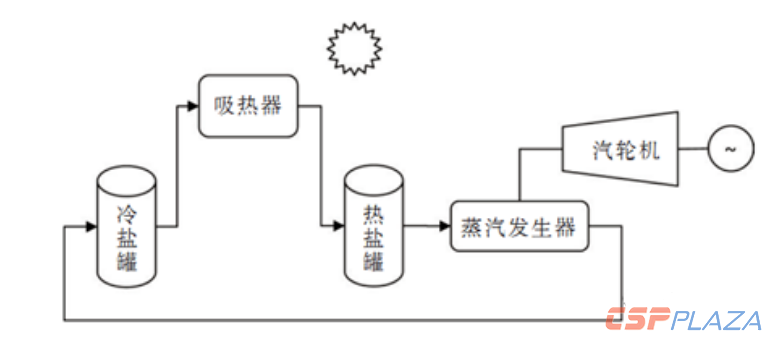

圖1:塔式光熱電站系統示意圖

太陽能通過定日鏡聚焦到吸熱器上,冷熔鹽從冷熔鹽罐中通過冷鹽泵送至吸熱器,并在吸熱器中吸收鏡場入射的能量,被加熱為熱熔鹽儲存到熱熔鹽罐中。熱熔鹽罐中的熱熔鹽通過熱鹽泵送入蒸汽發生器,同時給水被給水泵送到蒸汽發生器,熔鹽與給水在蒸汽發生器中充分換熱,產生過熱蒸汽,送至汽輪機做功發電。

蒸汽發生器系統

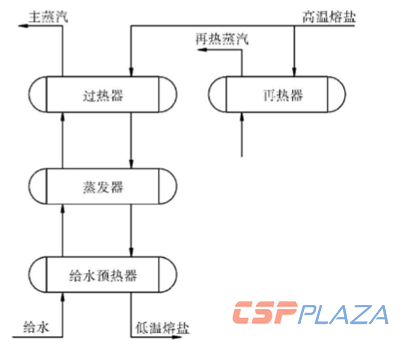

蒸汽發生器系統是光熱電站發電模塊的重要組成部分,蒸汽發生系統的功能是實現熔鹽與水工質之間的熱交換。為了提高汽水循環的發電效率,一般采用帶再熱系統的汽輪機。來自熱鹽罐的高溫熔鹽分兩路分別進入過熱器與再熱器,經換熱后在出口混合,再依次進入蒸汽發生器和給水預熱器,最后變為低溫熔鹽后返回低溫儲罐。

而來自高壓加熱器的給水則依次流經給水預熱器、蒸發器和過熱器,從而實現熔鹽與水工質的熱交換,產生符合汽輪機運行要求的過熱蒸汽。過熱蒸汽在汽輪機高壓缸做功后,排汽進入再熱器,經再熱器熔鹽加熱后進入汽輪機中低壓缸繼續做功,最后排入凝汽器。蒸汽發生器系統示意圖見圖2。

圖2:蒸汽發生器系統示意圖

由于光熱電站系統復雜,檢修周期短,啟停頻繁,因此設計合理的蒸汽發生器冷啟動系統尤為重要。為了防止冷啟動時蒸汽發生器熔鹽側發生凝固,傳統的啟動方式通常設置單獨的啟動鍋爐,冷啟動之前通過啟動鍋爐系統向蒸汽發生器供應蒸汽加熱給水至260℃以上,然后通入熔鹽進行正常啟動過程。此種方式存在以下缺點:系統復雜,造價較高,需要設置單獨的高壓啟動鍋爐;由于太陽能電站不消耗傳統化石燃料,如果設置啟動鍋爐,需要給鍋爐配套額外的化石燃料系統,且僅在冷啟動時使用,利用率不高,投入與產出不匹配。

冷啟動系統

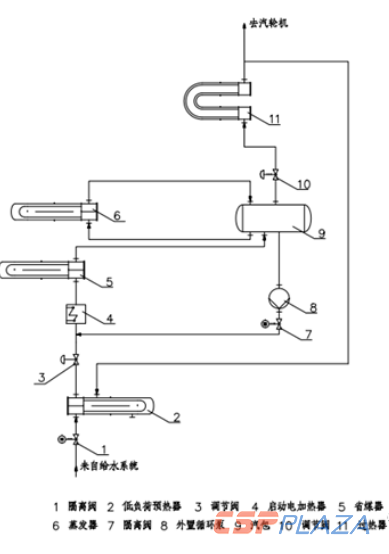

為了解決以上問題,可采用以下蒸汽發生器冷啟動系統,見圖3.

圖3:蒸汽發生器冷啟動系統流程圖

在原有蒸汽發生器系統中增加啟動電加熱器、外置循環泵設備。蒸汽發生器冷啟動時,先把系統上滿水。此時,低負荷預熱器、啟動電加熱、省煤器、蒸發器充滿水,汽包達到設定水位。開啟外置循環泵,同時開啟啟動電加熱器,關閉低負荷預熱器出口隔離閥,關閉汽包出口調節閥,使系統中的水形成封閉循環回路。啟動電加熱器保持運行狀態,外置循環泵持續運行使系統中給水溫度保持均勻,并且緩慢升高。當溫度超過100℃時,給水在汽包中發生汽化,使汽包壓力逐漸升高,此時升溫、升壓過程同時進行。經過一段時間運行,最終整個系統給水達到設定溫度260℃,此時對應的壓力為4.7MPa,此時升溫升壓過程結束,關閉電加熱器及外置循環泵。由于熔鹽凝固點為230℃左右,熔鹽進入蒸汽發生器不會發生凝固,此時通入熔鹽進行正常啟動過程。

電加熱器選型及設計

1.電加熱器選型計算

電加熱器是冷啟動系統中最重要的設備,電加熱器選型是否正確直接關系到系統的安全可靠運行。電加熱器的選型可使用以下公式進行計算。

V總=V1+V2+V3

其中

V總—蒸汽發生器系統中充水總體積m3

V1—汽包達到正常液位時水容積m3

V2—省煤器水容積m3

V3—蒸汽發生器水容積m3

Q=Cp*V總/Vl*(T2-T1)

其中

Q—加熱過程所需總熱量KJ

Cp—水比熱容KJ/kg/k

Vl—水比容m3/kg

T2—加熱終止水溫℃

T1—加熱起始水溫℃

P=Q/t/3600

P—電加熱器功率kW

t—加熱持續時間h

2.電加熱器設計

啟動電加熱器除了在機組冷啟動期間運行之外,還需要考慮機組甩負荷工況,機組甩負荷時,汽輪機抽汽管道停止運行,給水溫度降低,需要運行啟動加熱器加熱給水,開始甩負荷瞬間給水流量仍為額定值,因此啟動加熱器設計流量需要考慮機組額定給水流量。給水溫度應從常溫加熱到260℃以上,啟動加熱器工作溫度一般取15℃-300℃。電加熱器應能承受給水泵出口壓頭,設計壓力一般取用給水泵出口管道設計壓力。根據電加熱器設計溫度選擇合適的材質,殼體及法蘭接口采用碳鋼材質,加熱元件采用不銹鋼材質。

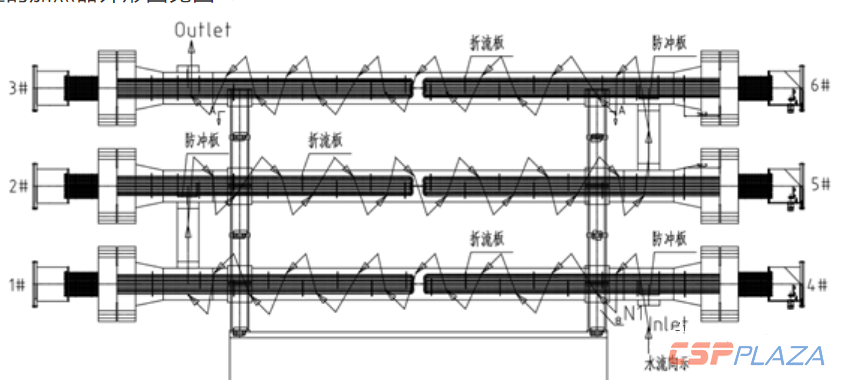

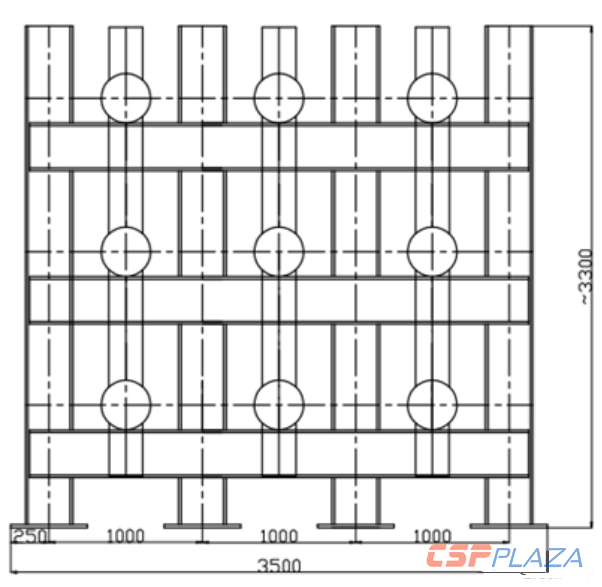

電加熱器由多個加熱元件構成,功率密度一般為4W/cm2,加熱器為恒功率設計,不設置功率調節裝置。為了保證加熱效果,加熱器內部設有折流板和防沖板,給水在加熱器中以錯流形式流動。典型的加熱器外形圖見圖4.

圖4:啟動電加熱器外形圖

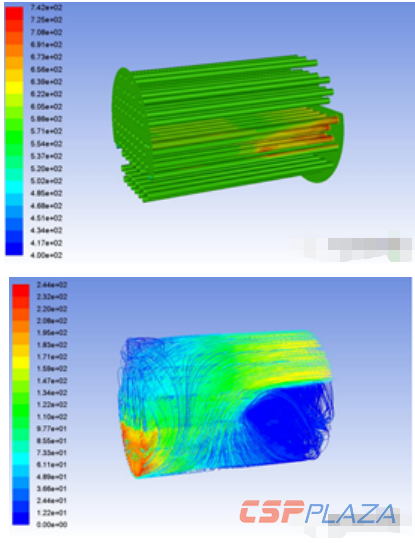

由于電加熱器給水設計壓力較高,給水流量變化較大,且在加熱器內部流體發生相變,工作條件復雜,因此在設計是還應進行有限元分析,模擬給水在加熱器內部的加熱過程,及流場變化規律。某項目電加熱器溫度、流場分布有限元分析圖見圖5。

圖5:啟動電加熱器溫度、流場分布圖

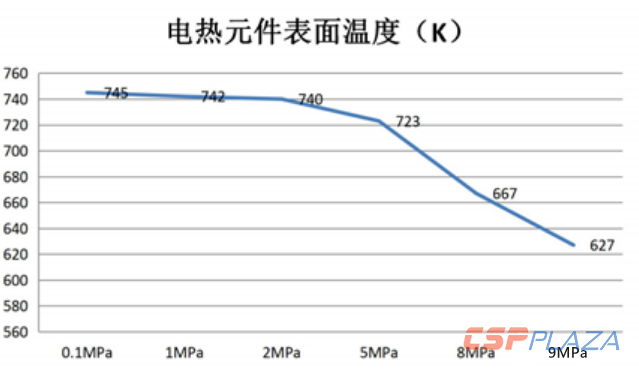

通過有限元分析,得到不同壓力下加熱元件溫度分布規律,見圖6。

圖6:加熱元件溫度隨壓力變化圖

由以上有限元分析可知,加熱元件表面最高溫度隨壓力升高呈下降趨勢,在0.1MPa至2MPa壓力范圍內,加熱元件表面最高溫度降低不明顯,均在740K左右。超過2MPa壓力,加熱元件表面最高溫度迅速降低,到達9MPa壓力時,最高溫度降低至620K左右。

溫度的最高點集中在入口處折流板下部,因此可在靠近入口處折流板采取豁口、開孔等措施,增加該區域介質流動性,防止運行時出現超溫,并且設計時應重點關注此處應力變化,防止出現因應力過大引起焊口拉裂出現泄漏問題。

考慮到在實際運行中電加熱器是全功率工作,不設置溫度調節裝置,無法實現對出口溫度的控制,還應在加熱器出口設置溫度測量元件,當溫度超過設定值時及時停止加熱器運行,保證設備及系統運行安全。

結論

(1)、由于光熱電站系統復雜,檢修周期短,啟停頻繁,因此設計合理的蒸汽發生器冷啟動系統尤為重要。本文研究了一種新型的蒸汽發生器冷啟動系統,只需在原有蒸汽發生器系統基礎上增加啟動電加熱器、外置循環泵設備,無需其他配套系統,系統簡單,經濟性好。

(2)、本文研究了啟動電加熱器的選型計算方法,滿足工程設計的需要。本系統相對于傳統的設置啟動鍋爐的冷啟動系統具有明顯的優勢。傳統冷啟動方法增加了化石燃料消耗量,且產生燃燒污染物。本系統使用電加熱器加熱給水,僅消耗少量電能,不消耗化石燃料,無污染物排放。節省傳統化石燃料用量,環保性能好,具有良好的應用前景。

(3)、本文還簡要介紹了啟動電加熱器的設計方法及設計中的注意事項,可以作為類似設備設計的參考。